Примечание. Для выполнения описываемых ниже процедур понадобится следующее специальное оборудование: инструмент для сжатия клапанных пружин, микрометр, циферблатный измеритель плунжерного типа и измеритель плоскостности (ребро стальной линейки).

Снятие

Примечание. Головка цилиндров в принципе может быть снята в сборе с впускным трубопроводом и выпускным коллектором, однако ввиду значительности массогабаритных характеристик такой сборки составители данного Руководства рекомендуют придерживаться изложенного ниже порядка выполнения процедуры.

1. Отсоедините отрицательный провод от батареи.

2. Позаботьтесь о защите лакокрасочного покрытия окружающих двигательный отсек кузовных панелей.

3. Опорожните систему охлаждения.

4. Снимите воздухоочиститель.

5. Снимите сборку привода клапанов, впускной трубопровод и выпускной коллектор.

6. Снимите газораспределительный ремень.

Примечание. Во избежание деформации головки цилиндров отдавайте болты ее крепления на горячем двигателе.

7. Отдайте задние угловые и передний угловой болты головки цилиндров.

8. Действуя в порядке, обратном порядку затягивания, постепенно ослабьте болты крепления головки.

9. С помощью ассистента снимите головку цилиндров с двигателя, стараясь не повредить ее сопрягаемую поверхность.

Примечание. Не допускайте проворачивания двигателя после снятия с него головки цилиндров. Запомните положение направляющего штифта распределительного вала - он должен находиться в верхней точке эпюры своего хода. Установка головки с неправильно повернутым распределительным валом приведет к повреждению клапанов и поршней.

Установка

Установка производится в обратном порядке.

1. Удостоверьтесь в абсолютности чистоты сопрягаемых поверхностей головки и блока цилиндров.

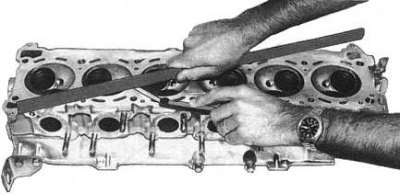

2. Проверьте плоскостность головки (см. сопроводительную иллюстрацию). В случае необходимости выполните ее проточку, либо замените.

3. Аналогичным образом проверьте плоскостность сопрягаемой поверхности блока цилиндров. В случае необходимости снимите двигатель и отдайте блок в проточку.

4. Уложите на блок цилиндров прокладку головки, проследив за правильностью размещения всех ее отверстий.

5. Установите головку на свое место на блок цилиндров, слегка смажьте резьбы и шайбы болтов и вверните крепеж.

Примечание. Шайбы болтов крепления головки должны устанавливаться фасками к головкам болтов.

6. Свободно вверните угловые болты.

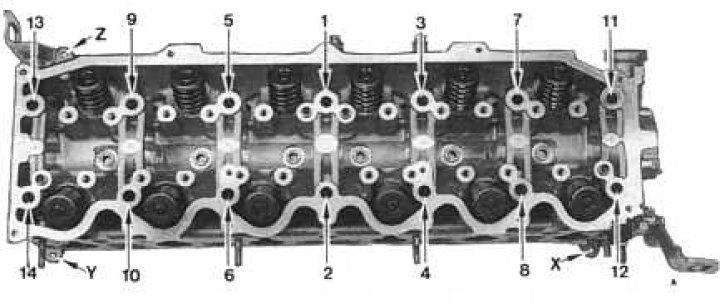

7. Затяните крепеж в порядке, показанном на сопроводительной иллюстрации.

Примечание. Угловые болты X, Y и Z затягиваются после завершения затягивания основного крепежа! При этом:

- Далее затяните их с усилием 78 Нм;

- Полностью ослабьте болты в обратном порядке;

- Вновь затяните их с усилием 29 Нм;

- Затяните болты с усилием 78÷88 Нм, либо (что предпочтительнее) с помощью угломера еще на 100÷105°

8. Затяните угловые болты головки с усилием 9÷12 Нм.

9. Установите на место сборку привода клапанов, а также впускной трубопровод и выпускной коллектор.

10. Наденьте газораспределительный ремень.

11. Заправьте систему охлаждения.

12. Запустите двигатель и проверьте его на утечки.

Разборка

Примечание. Выполнение капитального ремонта головки цилиндров требует использования специального оборудования. Приобретение или аренда такого оборудования обычно оказываются экономически невыгодными при ремонте лишь одной головки. Ввиду вышесказанного целесообразно будет поручить выполнение капитального ремонта головки цилиндров специалистам мастерской дилерского отделения компании-производителя автомобиля, либо станции техобслуживания. В некоторых фирменных мастерских можно на обменной основе приобрести сменную восстановленную головку, что позволяет значительно сократить время простоя автомобиля.

1. Снимите головку цилиндров с двигателя.

2. Снимите распределитель.

3. Заблокировав при помощи подходящего инструмента зубчатое колесо распределительного вала, отдайте болты его крепления.

Примечание. Инструмент должен вводиться в зацепление с передней частью колеса, а ни в коем случае не с его зубцами!

4. Снимите зубчатое колесо с цапфы распределительного вала.

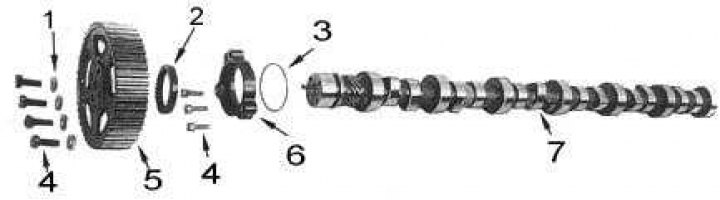

5. Отдайте болты крепления упорной пластины распределительного вала, затем осторожно, стараясь не повредить подшипники в головке, извлеките из нее вал. Распределительный вал и компоненты его привода показаны на сопроводительной иллюстрации.

1 - шайбы; 2 - сальник; 3 - уплотнительное кольцо; 4 - болты; 5 - зубчатое колесо; 6 - упорная пластина; 7 - распределительный вал

6. Перед снятием клапанов удалите угольные отложения со стенок камер сгорания, - это поможет избежать повреждения клапанов и их седел.

7. Уложите головку на бок. При помощи специального инструмента сожмите клапанную пружину.

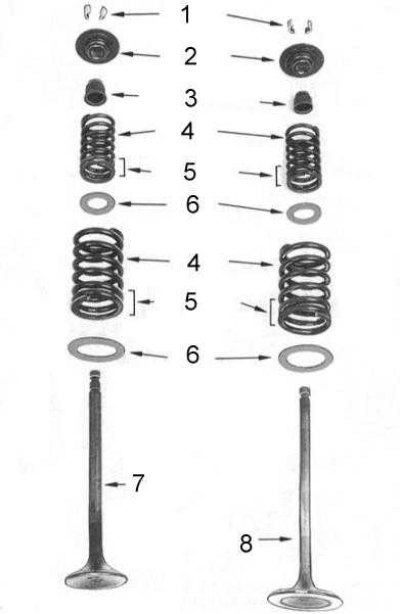

8. Извлеките из тарелки клапанных пружин два сухаря разрезного замка (компоненты клапанов показаны на сопроводительной иллюстрации).

1 - сухари; 2 - тарелки пружин; 3 - маслоотражательные колпачки; 4 - пружины; 5 - витки с укороченным шагом; 6 - седла пружин; 7 - выпускной клапан; 8 - впускной клапан

Примечание. При возникновении трудностей во время извлечения сухарей из тарелки клапанных пружин резко постучите по краю тарелки рукояткой молотка.

9. Отпустите инструмент и снимите тарелку и пружины.

10. Надфилем удалите с краев канавки под установку сухарей все видимые мелкие дефекты в виде заусениц и задиров, затем извлеките из головки цилиндров клапан.

11. Действуя в описанном порядке, снимите оставшиеся клапаны с их комплектующими. Складывайте компоненты в порядке установки их на двигателе.

Примечание. Для упорядоченного складирования клапанов отлично подойдет рейка с двенадцатью пронумерованными отверстиями, в которые и следует втыкать стержнями клапаны по порядку их установки в головке.

12. Осторожно поддевая, снимите со стержней клапанов маслоотражательные колпачки. Выбросите их.

Чистка и проверка состояния головки и ее компонентов

1. Тщательно очистите клапаны, отбракуйте дефектные (с прогарами, трещинами и деформацией стержней).

2. Осторожно удалите скопившиеся отложения с приемных и выпускных портов головки, стержней клапанов и их направляющих втулок. Постарайтесь не повредить сопрягаемые поверхности.

3. Очистите сопрягаемую поверхность головки, каналы водяной рубашки, опору и гнездо установки термостата.

4. Вымойте головку цилиндров в керосине, промойте водой из шланга, затем тщательно просушите во избежание развития коррозии.

5. Установите каждый клапан в соответствующую направляющую. Поднимите клапан так, чтобы торец его стержня оказался в 30 мм над торцом направляющей втулки. Закрепите циферблатный измеритель таким образом, чтобы его плунжер уперся в образующую поверхность хвостовика стержня клапана.

6. Покачав стержень клапана в поперечном направлении параллельно плоскости расположения коромысла, определите величину его бокового люфта. Если результат измерения превысит 0.2 мм, измерьте внутренний диаметр направляющей втулки и диаметр стержня, сравните результаты измерений с требованиями таблиц размеров и регулировок, замените чрезмерно изношенные компоненты. Повторите процедуру проверки для всех оставшихся клапанов.

Примечание. Снятие и установка направляющих втулок клапанов требуют прогрева головки цилиндров до температуры 150°÷160°С, кроме того при установке втулки должны быть правильным образом раззенкованы, ввиду чего составители данного Руководства рекомендуют поручить выполнение данной работы специалистам мастерской автосервиса.

7. При наличии признаков утечек или разрушения материала в результате старения, замените сферические заглушки водяной рубашки головки цилиндров.

8. Проверьте плоскостность сопрягаемых поверхностей головки и блока цилиндров. В случае необходимости произведите проточку.

9. Осмотрите кулачки и подшипниковые поверхности распределительного вала на наличие признаков износа и повреждений.

10. Уложите распределительный вал цапфами в V-образные блоки и при помощи циферблатного измерителя оцените его биение в районе расположения центрального подшипника. Если биение превышает допустимое значение (см. таблицы размеров и регулировок в конце Руководства), замените вал.

11. Измерьте диаметр подшипниковой шейки и высоту подъема кулачка распределительного вала сравните результаты с нормативными требованиями (см. таблицы размеров и регулировок в конце Руководства). В случае выявления признаков чрезмерного износа замените вал.

12. Измерьте внутренний диаметр подшипника распределительного вала в головке цилиндров. Сравните результат с диаметром подшипниковой шейки вала. Если величина зазора превышает допустимое значение (см. таблицы размеров и регулировок в конце Руководства), замените головку.

13. Для измерения осевого люфта установите распределительный вал и его упорную пластину в головку цилиндров. Закрепите циферблатный измеритель напротив переднего торца вала. Толкните вал до упора вперед, затем полностью отведите его назад и считайте показания стрелочного индикатора. Если величина осевого люфта превышает допустимое значение (см. таблицы размеров и регулировок в конце Руководства), замените упорную пластину.

Восстановление рабочих поверхностей клапанов и их седел

Примечание. Данная работа должна быть поручена квалифицированному специалисту, располагающему необходимыми инструментами. Обратитесь за помощью в мастерскую автосервиса.

1. Проточите тарелку каждого клапана под требуемым углом (см. таблицы размеров и регулировок в конце Руководства). В случае необходимости сточите на плоскость торец стержня клапана (но не снимайте более 0.2 мм материала).

2. Замерьте ширину цилиндрической части (пояска) тарелки клапана. Если она уже минимального допустимого предела (см. таблицы размеров и регулировок в конце Руководства), клапан подлежит замен.

3. Проверьте стержень клапана на наличие признаков изгиба. В случае выявления такового замените клапан.

4. При проточке седел клапанов используйте специальные направляющие для резца. В результате обработки должна быть получена гладкая неразрывная рабочая фаска. Чрезмерно изношенные седла подлежат замене.

5. По завершении обработки седел ширина их рабочих фасок должна соответствовать нормативным требованиям, которые различны для впускных и выпускных клапанов (см. таблицы размеров и регулировок в конце Руководства).

6. Для проверки развитости пятна контакта смажьте рабочую поверхность тарелки клапана берлинской лазурью, затем установите клапан в головку и повращайте, прижав к седлу. После отрыва тарелки клапана на рабочей фаске седла должно образоваться равномерное неразрывное кольцо, коаксиальное оси седла. Проверьте аналогичным образом качество обработки всех клапанов/седел.

Проверка состояния клапанных пружин

1. Измерьте свободную длину клапанных пружин. Сравните результаты измерений с нормативными требованиями (см. таблицы размеров и регулировок в конце Руководства).

2. Проверьте пружины на наличие признаков деформации.

3. Если специального диагностического инструмента под рукой не имеется, сравните длину нагруженной пружины с таковой для новой пружины. Для этого уприте пружины торцами друг в друга, проложив между ними плоскую пластину или шайбу, затем сожмите сборку в тисках. После сведения губок тисков приблизительно на 13 мм длина исправной пружины не должна отличаться от длины новой более чем на 5%. В случае необходимости замените пружину.

Сборка головки цилиндров

1. Сборка производится в порядке, обратном порядку демонтажа.

2. Перед началом сборки удостоверьтесь в абсолютности чистоты портов и клапанных седел - на их поверхностях не должно оставаться никаких следов посторонних материалов. Слегка смажьте маслом направляющие втулки клапанов и установите седла пружин.

3. Наденьте на направляющие клапанов седла пружин и новые маслоотражательные колпачки проследите за надежностью посадки колпачков.

Примечание. Применяется два типа маслоотражательных колпачков. На впускные клапаны устанавливаются колпачки, усиленные металлическими вставками и для их посадки следует воспользоваться отрезком трубки или сменной головкой подходящего диаметра. Колпачки выпускных клапанов оборудованы металлическим кольцом в основании и могут быть посажены на втулку пальцами.

4. При установке клапанов постарайтесь не повредить их стержни.

5. Установите клапанные пружины. Обратите внимание, что пружины выпускных клапанов первого, второго и третьего цилиндра завиты в направлении, противоположном остальным. Также помните, что все пружины должны устанавливаться витками с укороченным шагом (обычно выкрашены) к головке цилиндров.

6. Установите тарелку клапанных пружин и сожмите пружины специальным инструментом.

7. Вставьте в канавку на стержне сухари разрезного замка и отпустите инструмент. Слегка обстучите торец стержня молотком с мягким бойком для усадки сухарей в тарелке. Повторите процедуру для оставшихся клапанов.

8. Установите на место распределительный вал. Постарайтесь не повредить подъемами кулачков подшипники.

9. Установите упорную пластину распределительного вала с новым уплотнительным кольцом. Затяните крепежные болты с требуемым усилием.

10. Смажьте новый сальник распределительного вала чистым двигательным маслом и при помощи подходящего инструмента посадите сальник губками в сторону распределительного вала.

11. Совместите отверстие в зубчатом колесе вала с направляющим штифтом распределительного вала и наденьте колесо на вал.

12. Вверните болты крепления зубчатого колеса, не забыв подложить под них шайбы. Шайбы должны устанавливаться фасками на своих внутренних краях к головкам болтов.

13. Заблокируйте зубчатое колесо распределительного вала подходящим инструментом и затяните крепежные болты с требуемым усилием.

14. Установите на свои места остальные компоненты, снятые в процессе демонтажа головки.