Примітка. Для виконання описаних нижче процедур знадобиться наступне спеціальне обладнання: інструмент для стиснення клапанних пружин, мікрометр, циферблатний вимірювач плунжерного типу та вимірювач площинності (ребро сталевої лінійки).

Зняття

Примітка. Головка циліндрів в принципі може бути знята в зборі з впускним трубопроводом і випускним колектором, проте зважаючи на значущість масогабаритних характеристик такої збірки, укладачі цього Посібника рекомендують дотримуватися викладеного нижче порядку виконання процедури.

1. Від'єднайте негативний кабель від батареї.

2. Подбайте про захист лакофарбового покриття рухомий відсік кузовних панелей.

3. Спорожніть систему охолодження.

4. Зніміть очищувач повітря.

5. Зніміть складання приводу клапанів, впускний трубопровід та випускний колектор.

6. Зніміть газорозподільний ремінь.

Примітка. Щоб уникнути деформації головки циліндрів, віддавайте болти її кріплення на гарячому двигуні.

7. Віддайте задні кутові та передні кутові болти головки циліндрів.

8. Діючи у порядку, зворотному порядку затягування, поступово послабте болти кріплення головки.

9. За допомогою асистента зніміть головку циліндрів з двигуна, намагаючись не пошкодити її поверхню, що сполучається.

Примітка. Не допускайте прокручування двигуна після зняття з нього головки циліндрів. Запам'ятайте положення напрямного штифта розподільчого валу - він повинен знаходитись у верхній точці епюри свого ходу. Встановлення головки з неправильно повернутим розподільним валом призведе до пошкодження клапанів та поршнів.

Встановлення

Установка здійснюється у зворотному порядку.

1. Впевніться в абсолютності чистоти поверхонь головки і блоку циліндрів, що сполучаються.

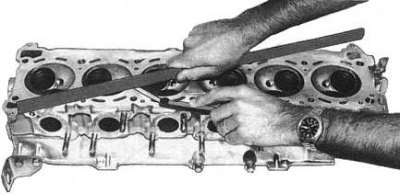

2. Перевірте площину головки (див. супровідну ілюстрацію). У разі потреби виконайте її проточку або замініть.

3. Аналогічним чином перевірте площинність поверхні блоку циліндрів, що сполучається. У разі потреби зніміть двигун і віддайте блок у проточку.

4. Покладіть на блок циліндрів прокладку головки, простеживши за правильністю розміщення її отворів.

5. Встановіть головку на місце на блок циліндрів, злегка змастіть різьби та шайби болтів і вверніть кріплення.

Примітка. Шайби болтів кріплення головки повинні встановлюватись фасками до головок болтів.

6. Викрутіть кутові болти.

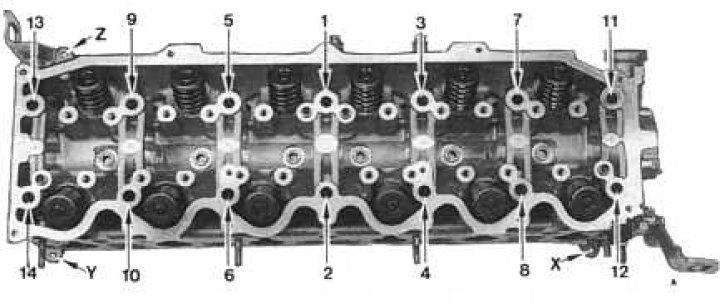

7. Затягніть кріплення у порядку, показаному на супровідній ілюстрації.

Примітка. Кутові болти X, Y та Z затягуються після завершення затягування основного кріплення! При цьому:

- Далі затягніть їх із зусиллям 78 Нм;

- Повністю послабте болти у зворотному порядку;

- Знову затягніть їх із зусиллям 29 Нм;

- Затягніть болти із зусиллям 78÷88 Нм, або (що краще) за допомогою кутоміра ще на 100÷105°

8. Затягніть кутові болти головки із зусиллям 9÷12 Нм.

9. Встановіть на місце складання приводу клапанів, а також впускний трубопровід та випускний колектор.

10. Надягніть газорозподільний ремінь.

11. Заправте систему охолодження.

12. Запустіть двигун і перевірте його на витік.

Розбирання

Примітка. Виконання капітального ремонту головки циліндрів потребує використання спеціального обладнання. Придбання чи оренда такого устаткування зазвичай виявляються економічно невигідними під час ремонту лише однієї головки. Зважаючи на вищесказане доцільно буде доручити виконання капітального ремонту головки циліндрів фахівцям майстерні дилерського відділення компанії-виробника автомобіля, або станції техобслуговування. У деяких фірмових майстернях можна на обмінній основі придбати змінну відновлену головку, що дозволяє значно скоротити час простою автомобіля.

1. Зніміть головку циліндрів із двигуна.

2. Зніміть розподільник.

3. Заблокувавши зубчасте колесо розподільного валу за допомогою відповідного інструмента, віддайте болти його кріплення.

Примітка. Інструмент повинен вводитись в зачеплення з передньою частиною колеса, а в жодному разі не з його зубцями!

4. Зніміть зубчасте колесо із цапфи розподільчого валу.

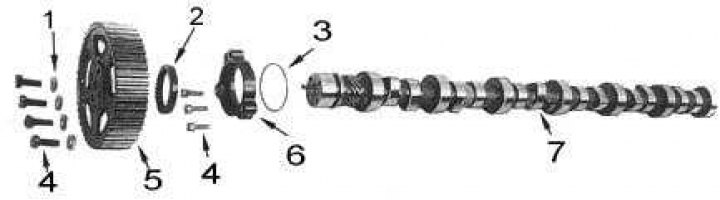

5. Віддайте болти кріплення упорної пластини розподільчого валу, потім обережно, намагаючись не пошкодити підшипники в головці, витягніть з неї вал. Розподільний вал та компоненти його приводу показані на супровідній ілюстрації.

1 – шайби; 2 – сальник; 3 - кільце ущільнювача; 4 – болти; 5 – зубчасте колесо; 6 - наполеглива пластина; 7 - розподільний вал

6. Перед зняттям клапанів видаліть вугільні відкладення зі стінок камер згоряння, - це допоможе уникнути пошкодження клапанів та їх сідел.

7. Покладіть головку на бік. За допомогою спеціального інструменту стисніть клапанну пружину.

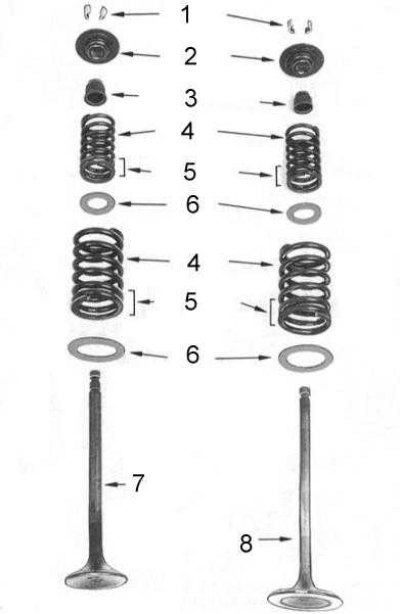

8. Витягніть із тарілки клапанних пружин два сухарі замку (компоненти клапанів показані на супровідній ілюстрації).

1 – сухарі; 2 – тарілки пружин; 3 - масловідбивні ковпачки; 4 – пружини; 5 - витки з укороченим кроком; 6 - сідла пружин; 7 – випускний клапан; 8 - впускний клапан

Примітка. У разі труднощів під час вилучення сухарів з тарілки клапанних пружин різко постукайте по краю тарілки рукояткою молотка.

9. Відпустіть інструмент та зніміть тарілку та пружини.

10. Надфілем видаліть з країв канавки під установку сухарів всі видимі дрібні дефекти у вигляді задирок і задир, потім витягніть з головки циліндрів клапан.

11. Діючи в описаному порядку, зніміть клапани, що залишилися, з їх комплектуючими. Складайте компоненти у порядку встановлення їх на двигуні.

Примітка. Для впорядкованого складування клапанів відмінно підійде рейка з дванадцятьма пронумерованими отворами, в які слід втикати стрижнями клапани по порядку їх установки в головці.

12. Обережно піддягаючи, зніміть зі стрижнів клапанів ковпачки. Викиньте їх.

Чищення та перевірка стану головки та її компонентів

1. Ретельно очистіть клапани, відбракуйте дефектні (з прогарами, тріщинами та деформацією стрижнів).

2. Обережно видаліть відкладення, що накопичилися, з приймальних і випускних портів головки, стрижнів клапанів та їх напрямних втулок. Постарайтеся не пошкодити поверхні, що сполучаються.

3. Очистіть поверхню головки, канали водяної сорочки, опору і гніздо установки термостата, що сполучається.

4. Вимийте головку циліндрів у гасі, промийте водою зі шланга, потім ретельно просушіть, щоб уникнути розвитку корозії.

5. Встановіть кожний клапан у відповідну напрямну. Підніміть клапан так, щоб торець його стрижня опинився в 30 мм над торцем напрямної втулки. Закріпіть циферблатний вимірювач таким чином, щоб його плунжер уперся у поверхню, що утворює хвостовика стрижня клапана.

6. Похитавши стрижень клапана в поперечному напрямку паралельно площині розташування коромисла, визначте величину його бічного люфту. Якщо результат вимірювання перевищить 0.2 мм, виміряйте внутрішній діаметр напрямної втулки та діаметр стрижня, порівняйте результати вимірювань з вимогами таблиць розмірів та регулювань, замініть надмірно зношені компоненти. Повторіть процедуру перевірки для всіх клапанів, що залишилися.

Примітка. Зняття та встановлення направляючих втулок клапанів вимагають прогріву головки циліндрів до температури 150°÷160°С, крім того, при установці втулки повинні бути правильним чином роззенковані, у зв'язку з чим укладачі даного Посібника рекомендують доручити виконання даної роботи фахівцям автосервісу.

7. За наявності ознак витоків або руйнування матеріалу внаслідок старіння замініть сферичні заглушки водяної сорочки головки циліндрів.

8. Перевірте площинність поверхонь головки і блоку циліндрів, що сполучаються. У разі потреби зробіть проточку.

9. Огляньте кулачки та підшипникові поверхні розподільного валу на наявність ознак зносу та пошкоджень.

10. Покладіть розподільний вал цапфами в V-подібні блоки і за допомогою циферблатного вимірювача оцініть його биття в районі розташування центрального підшипника. Якщо биття перевищує допустиме значення (див. таблиці розмірів та регулювань наприкінці Посібника), замініть вал.

11. Виміряйте діаметр підшипникової шийки та висоту підйому кулачка розподільного валу порівняйте результати з нормативними вимогами (див. таблиці розмірів та регулювань наприкінці Посібника). У разі виявлення ознак надмірного зношування замініть вал.

12. Виміряйте внутрішній діаметр підшипника розподільчого валу в головці циліндрів. Порівняйте результат із діаметром підшипникової шийки валу. Якщо величина зазору перевищує допустиме значення (див. таблиці розмірів та регулювань в кінці Посібника), замініть головку.

13. Для вимірювання осьового люфта встановіть розподільний вал та його упорну пластину в головку циліндрів. Закріпіть циферблатний вимірник навпроти переднього торця валу. Натисніть вал до упору вперед, потім повністю відведіть його назад і рахуйте показання стрілочного індикатора. Якщо величина осьового люфта перевищує допустиме значення (див. таблиці розмірів та регулювань в кінці Посібника), замініть упорну пластину.

Відновлення робочих поверхонь клапанів та їх сідел

Примітка. Ця робота повинна бути доручена кваліфікованому фахівцю, який має необхідні інструменти. Зверніться за допомогою до майстерні автосервісу.

1. Проточіть тарілку кожного клапана під потрібним кутом (див. таблиці розмірів та регулювань наприкінці Посібника). У разі потреби сточіть на площину торець стрижня клапана (але не знімайте більше 0.2 мм матеріалу).

2. Виміряйте ширину циліндричної частини (пояску) тарілки клапана. Якщо вона вже мінімальної допустимої межі (див. таблиці розмірів та регулювань в кінці Посібника), клапан підлягає заміні.

3. Перевірте стрижень клапана на наявність ознак вигину. У разі виявлення такого замініть клапан.

4. При проточці сідел клапанів використовуйте спеціальні напрямні для різання. В результаті обробки має бути отримана гладка нерозривна робоча фаска. Надмірно зношені сідла підлягають заміні.

5. Після завершення обробки сідел ширина їх робочих фасок повинна відповідати нормативним вимогам, які є різними для впускних та випускних клапанів (див. таблиці розмірів та регулювань наприкінці Посібника).

6. Для перевірки розвиненості плями контакту змастіть робочу поверхню тарілки клапана берлінською блакиттю, потім встановіть клапан у головку і повертайте, притиснувши до сідла. Після відриву тарілки клапана на робочій фасці сідла має утворитися рівномірне нерозривне кільце, коаксіальне осі сідла. Перевірте аналогічним чином якість обробки всіх клапанів/сідів.

Перевірка стану клапанних пружин

1. Виміряйте вільну довжину пружин. Порівняйте результати вимірів з нормативними вимогами (див. таблиці розмірів та регулювань наприкінці Посібника).

2. Перевірте пружини на наявність ознак деформації.

3. Якщо спеціального діагностичного інструменту під рукою немає, порівняйте довжину навантаженої пружини з такою для нової пружини. Для цього упріть пружини торцями один в одного, проклавши між ними плоску пластину або шайбу, потім стисніть складання в лещатах. Після зведення губок лещат приблизно на 13 мм довжина справної пружини не повинна відрізнятися від нової довжини більш ніж на 5%. У разі потреби замініть пружину.

Складання головки циліндрів

1. Складання проводиться у порядку, зворотному порядку демонтажу.

2. Перед початком складання переконайтеся в абсолютності чистоти портів та клапанних сідел - на їх поверхнях не повинно залишатися жодних слідів сторонніх матеріалів. Злегка змастіть напрямні втулки клапанів маслом і встановіть сідла пружин.

3. Надягніть на напрямні клапанів сідла пружин і нові масловідбивні ковпачки простежте за надійністю посадки ковпачків.

Примітка. Застосовується два типи масловідбивних ковпачків. На впускні клапани встановлюються ковпачки, посилені металевими вставками і для їх посадки слід скористатися відрізком трубки або змінною головкою відповідного діаметра. Ковпачки випускних клапанів обладнані металевим кільцем в основі та можуть бути посаджені на втулку пальцями.

4. У разі встановлення клапанів постарайтеся не пошкодити їх стрижні.

5. Встановіть клапанні пружини. Зверніть увагу, що пружини випускних клапанів першого, другого і третього циліндра завиті в протилежному напрямку іншим. Також пам'ятайте, що всі пружини повинні встановлюватись витками з укороченим кроком (зазвичай пофарбовані) до голівки циліндрів.

6. Встановіть тарілку клапанних пружин та стисніть пружини спеціальним інструментом.

7. Вставте в канавку на стрижні сухарі розрізного замка та відпустіть інструмент. Злегка обстукайте торець стрижня молотком з м'яким бойком для усадки сухарів у тарілці. Повторіть процедуру для клапанів, що залишилися.

8. Встановіть розподільний вал на місце. Намагайтеся не пошкодити підйомами кулачків підшипники.

9. Встановіть упорну пластину розподільного валу з новим кільцем ущільнювача. Затягніть болти кріплення з необхідним зусиллям.

10. Змастіть новий сальник розподільчого валу чистою руховою олією і за допомогою відповідного інструменту посадіть сальник губками у бік розподільчого валу.

11. Поєднайте отвір у зубчастому колесі валу з напрямним штифтом розподільчого валу та надягніть колесо на вал.

12. Вкрутіть болти кріплення зубчастого колеса, не забувши підкласти під них шайби. Шайби повинні встановлюватись фасками на своїх внутрішніх краях до головок болтів.

13. Заблокуйте зубчасте колесо розподільного валу відповідним інструментом і затягніть болти з необхідним зусиллям.

14. Встановіть на свої місця інші компоненти, зняті під час демонтажу головки.