Примечание. Стандартные значения для всех проверок приведены в разделе «Сервисные данные и спецификация» в конце главы.

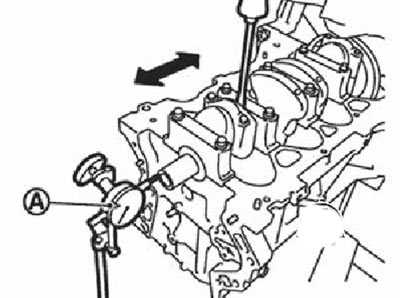

Проверка осевого зазора коленчатого вала

Используя индикатор часового типа (А), измерить зазор осевой зазор коленчатого вала, отверткой перемещая коленчатый вал до упора вперед и назад.

Если полученное значение превышает предельно допустимое, заменить упорные полукольца и произвести измерения заново. Если осевой зазор по-прежнему превышает предельно допустимое значение, заменить коленчатый вал новым.

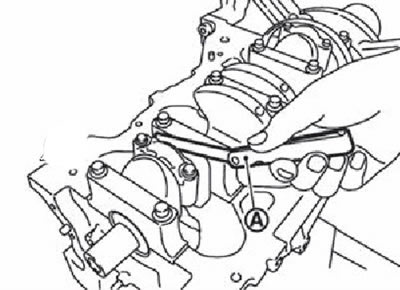

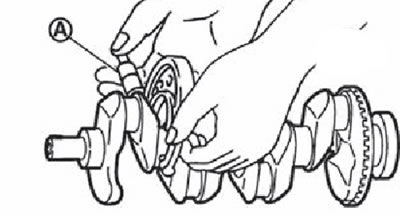

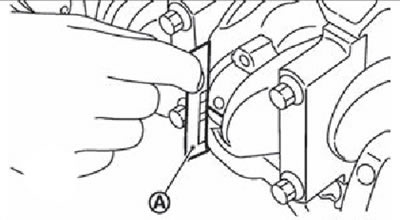

Проверка бокового зазора шатуна

Измерить боковой зазор между шатуном и щекой коленчатого вала, используя набор плоских щупов (А).

Если полученное значение превышает предельно допустимое, заменить шатун и произвести измерения заново. Если величина бокового зазора по-прежнему превышает предельно допустимое значение, заменить коленчатый вал.

Зазор между поршнем и поршневым пальцем

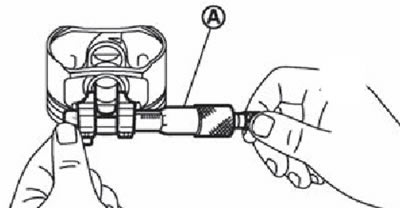

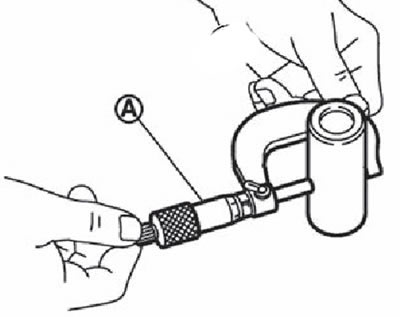

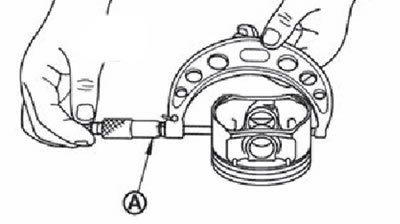

Диаметр отверстия под поршневой палец

Используя микрометр (А), измерить внутренний диаметр отверстия под поршневой палец.

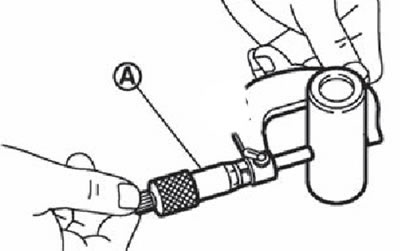

Наружный диаметр поршневого пальца

Микрометром (А) измерить наружный диаметр поршневого пальца.

Зазор между поршнем и поршневым пальцем

(Зазор между поршнем и поршневым пальцем) = (Диаметр отверстия в поршне) - (Диаметр поршневого пальца)

Если полученное значение зазора не соответствует норме, заменить поршень и поршневой палец в комплекте.

Примечание.

- При замене поршня с пальцем в сборе руководствоваться информацией по подбору поршня (см. ниже).

- По размерным группам различаются только поршневые пальцы (отверстия в поршне), селективно подбираемые на заводе-изготовителе. Размерных групп поршневых пальцев, поставляемых в качестве запасных частей, не существует (поставляется только "нулевая" размерная группа).

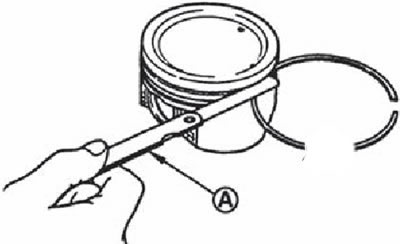

Боковой зазор поршневых колец

Измерить боковой зазор между поршневыми кольцами и канавками в поршне, используя набор плоских щупов (А).

Если полученное значение превышает предельно допустимое, заменить поршневое кольцо и произвести измерения повторно. Если зазор по-прежнему превышает предельно допустимое значение, расточить цилиндр и использовать поршень и поршневые кольца ремонтного размера.

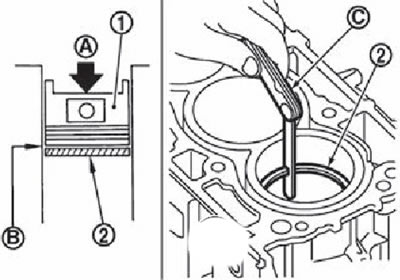

Зазор в замке поршневых колец

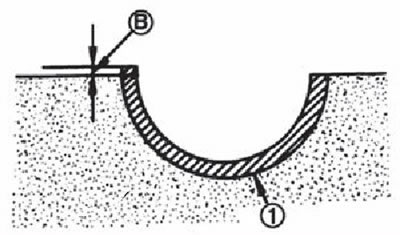

Убедиться в том, что внутренний диаметр отверстия цилиндра соответствует спецификации (см. "Зазор между поршнем и цилиндром" ниже).

Смазать поршень (1) и поршневое кольцо (2) свежим моторным маслом, после чего поршнем протолкнуть поршневое кольцо (А) до середины цилиндра (В), и измерить зазор в замке поршневого кольца плоским щупом (С).

Если измеренное значение превышает предельно допустимое, заменить поршневое кольцо и провести измерение снова. Если результат измерения по-прежнему превышает предельно допустимое значение, расточить отверстие цилиндра и использовать поршни и поршневые кольца ремонтного размера.

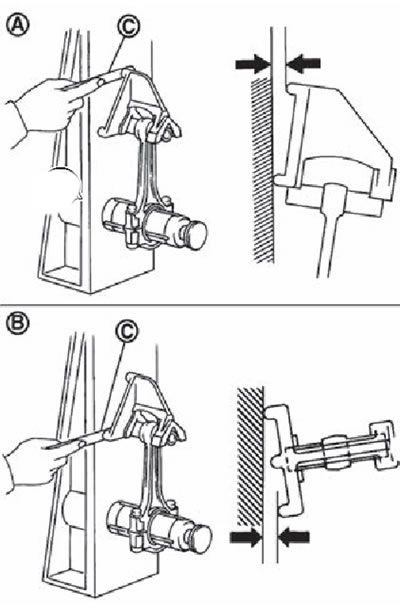

Изгиб и кручение шатуна

Проверить геометрические параметры шатуна, используя специально предназначенный стенд.

А. Изгиб.

В. Кручение.

С. Набор плоских щупов.

Если полученные параметры превышают предельно допустимые значения, заменить шатун новым.

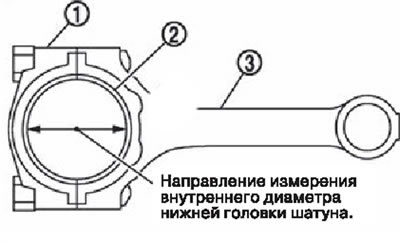

Диаметр нижней головки шатуна

Установить шатунную крышку (1) без шатунного вкладыша и затянуть шатунные болты установленным моментом затяжки.

1. Шатунная крышка.

2. Шатун.

Измерить внутренний диаметр нижней головки шатуна, используя нутромер.

Если полученное значение превышает предельно допустимое, заменить шатун в сборе.

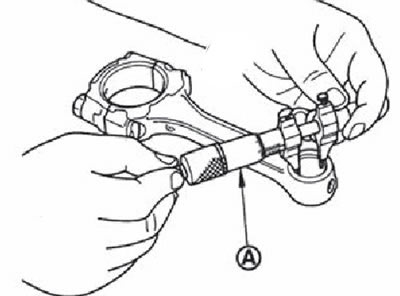

Зазор в верхней головке шатуна

Внутренний диаметр втулки шатуна

Используя микрометр с нутромером (А), измерить внутренний диаметр втулки шатуна.

Наружный диаметр поршневого пальца

Микрометром (А) измерить наружный диаметр поршневого пальца.

Зазор в верхней головке шатуна

(Зазор в верхней головке шатуна) = (Внутренний диаметр втулки верхней головки шатуна) - (Наружный диаметр поршневого пальца)

Если полученное значение зазора не соответствует норме, заменить шатун в сборе и/или поршень и поршневой палец в сборе.

При замене поршня с пальцем в сборе руководствоваться информацией по подбору поршня (см. ниже).

При замене шатуна руководствоваться информацией по подбору шатунных вкладышей (см. ниже).

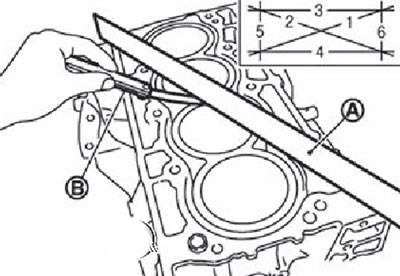

Неплоскостность верхней поверхности блока цилиндров

С помощью скребка удалить с верхней поверхности блока цилиндров остатки прокладки, а также очистить поверхности от масла, нагара и других загрязнений.

Внимание. Соблюдать осторожность, не допускать попадания остатков прокладки в масляные каналы и каналы для охлаждающей жидкости в блока цилиндров.

При помощи поверочной линейки (А) и набора плоских щупов (В) измерить неплоскостность поверхности блока цилиндров в нескольких точках в шести направлениях.

Если измеренное значение не соответствует норме, заменить головку блока цилиндров новой.

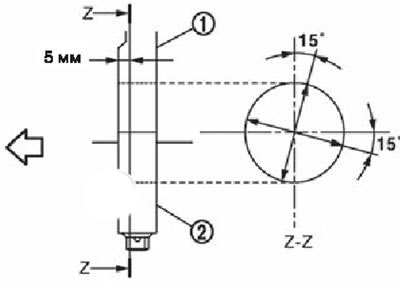

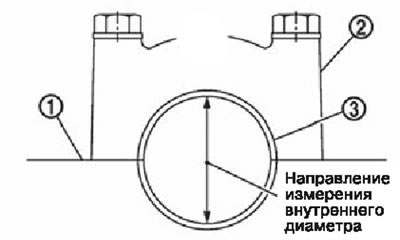

Внутренний диаметр постели коренных подшипников

Установить крышки коренных подшипников без вкладышей и затянуть болты крепления установленным моментом затяжки.

Измерить внутренний диаметр постели коренных подшипников нутромером.

Измерение производить в указанной на рисунке плоскости (5 мм от передней кромки постели коренного подшипника) в двух направлениях. Для анализа выбрать наименьшее из двух полученных значений диаметра.

1. Блок цилиндров.

2. Крышка коренного подшипника.

Стрелка указывает в сторону передней части двигателя.

Если полученное значение не соответствует норме, заменить блок цилиндров с крышками коренных подшипников в сборе.

Примечание. Крышки коренных подшипников не подлежат отдельной замене, поскольку растачиваются вместе с блоком цилиндров.

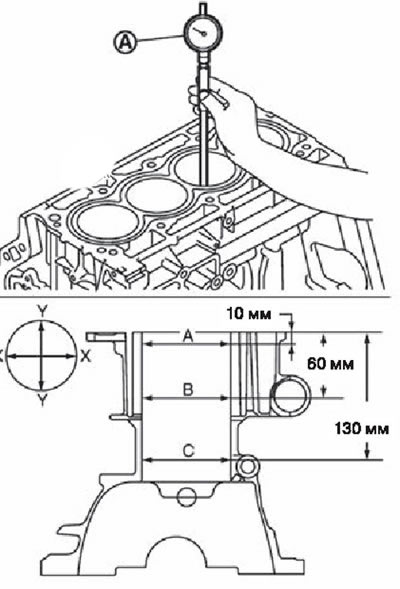

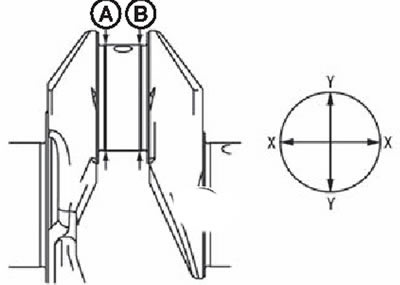

Зазор между поршнем и цилиндром

Внутренний диаметр отверстия цилиндра

Используя нутромер (А), измерить диаметры отверстия цилиндра в различных плоскостях и направлениях для определения величины износа, овальности и конусности цилиндра (направления «X» и «Y» в плоскостях «А», «В» и «С»; «Y» - продольное направление относительно двигателя).

Примечание. Для определения размерной группы отверстия цилиндра измерить диаметр цилиндра в направлении «X» в плоскости «В».

Если полученные значения превышают предельно допустимые, или при наличии на зеркале цилиндра царапин и/или задиров, заменить блок цилиндров новым.

Примечание. Использование поршней ремонтных размеров не допускается.

Диаметр юбки поршня

Микрометром (А) измерить наружный диаметр юбки поршня.

Зазор между поршнем и цилиндром

Используя измеренные значения диаметра цилиндра и юбки поршня, вычислить значение зазора (направление "X", плоскости "В").

(Зазор) = (Диаметр цилиндра) - (Диаметр юбки поршня).

Если полученное значение превышает предельно допустимое, заменить поршень с поршневым пальцем в сборе и/или блок цилиндров.

Диаметр опорной шейки коленчатого вала

Измерить наружный диаметр опорной шейки коленчатого вала микрометром (А).

Если полученное значение не соответствует норме, измерить зазор в коренном подшипнике и использовать вкладыши коренных подшипников ремонтного размера.

Диаметр шатунной шейки коленчатого вала

Микрометром измерить наружный диаметр шейки коленчатого вала.

Если полученное значение не соответствует норме, измерить зазор в шатунном подшипнике и использовать шатунные вкладыши ремонтного размера.

Овальность и конусность шеек коленчатого вала

Микрометром измерить диаметр каждой коренной и шатунной шейки в четырех точках шейки коленчатого вала, как показано но рисунке.

Овальность определяется как разница диаметров между направлениями «X» и «Y» в плоскостях «А» и «В».

Конусность определяется как разница диаметров между плоскостями «А» и «В» в направлениях «X» и «Y».

Если полученные значения превышают предельно допустимые, перешлифовать или заменить коленчатый вал.

После перешлифовки измерить зазоры в коренных и шатунных подшипниках, а затем подобрать вкладыши коренных и/или шатунных подшипников.

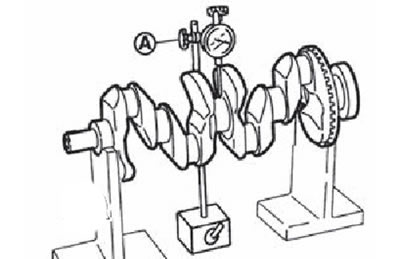

Биение коленчатого вала

Установить призмы но разметочную плиту и положить на призмы коленчатый вол.

Установить индикатор часового типа на средней коренной шейке (№ 3).

Вращая коленчатый вал, измерить биение коленчатого вола по средней коренной шейке (полная амплитуда перемещения стрелки).

Если полученное значение превышает предельно допустимое, заменить коленчатый вал новым.

Зазор в шатунных вкладышах

Расчетное определение зазора

Установить шатунные вкладыши (2) в шатун (3) и крышку шатуна (1), после чего затянуть шатунные болты установленным моментом затяжки.

1. Шатунная крышка.

2. Шатун.

Используя микрометр с нутромером измерить внутренний диаметр отверстия в нижней головке шатуна.

(Зазор) = (Диаметр отверстия нижней головки шатуна) - (Диаметр шатунной шейки)

Если величина зазора превышает предельно допустимое значение, подобрать подходящие шатунные вкладыши, исходя из диаметра отверстия нижней головки шатуна, диаметра шатунной шейки и необходимого масляного зазора.

Измерение зазора при помощи калиброванной проволоки

Тщательно протереть шатунную шейку коленчатого вола и шатунные вкладыши.

Отмерить и отрезать калиброванную пластиковую проволоку Plastigage по длине чуть меньше ширины вкладыша и установить вдоль шейки, но не на масляное отверстие.

Установить шатунные вкладыши в шатун и в шатунную крышку, затянуть гайки установленным моментом.

Внимание. Не проворачивать коленчатый вал.

Снять крышку шатуна с вкладышем и измерить ширину проволоки в наиболее расплющенной части, а затем по шкале калибра определить величину радиального масляного зазора.

Примечание. Если зазор больше максимального принимаемые меры такие же, как и в случае расчетного метода.

Зазор в коренных подшипниках

Расчетное определение зазора

Установить вкладыши коренных подшипников (3) в блок цилиндров (1) и крышку коренного подшипника (2), после чего затянуть болты крепления крышек установленным моментом затяжки.

Измерить внутренний диаметр коренного подшипника нутромером.

(Зазор в коренном подшипнике) = (Внутренний диаметр главного подшипника) - (Диаметр коренной шейки коленчатого вала)

Если полученное значение превышает предельно допустимое, подобрать подходящий диаметр вкладышей коренных подшипников и коренных шеек коленчатого вала для обеспечения необходимого зазора в коренных подшипниках.

Измерение зазора при помощи калиброванной проволоки

Тщательно протереть коренную шейку коленчатого вала и вкладыши коренного подшипника.

Отмерить и отрезать калиброванную пластиковую проволоку Plastigage по длине чуть меньше ширины вкладыша и установить вдоль шейки, но не на масляное отверстие.

Установить вкладыши коренных подшипников в блок цилиндров и крышку коренного подшипника, затянуть болты крепления установленным моментом.

Внимание. Не проворачивать коленчатый вал.

Снять крышку коренного подшипника с вкладышем и измерить ширину проволоки в наиболее расплющенной части, а затем по шкале калибра определить величину радиального масляного зазора.

Примечание. Если зазор больше максимального принимаемые меры такие же, как и в случае расчетного метода.

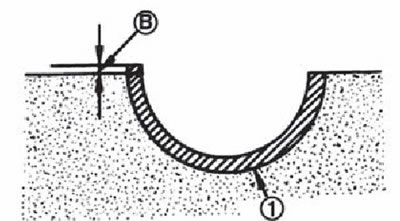

Высота выступания вкладыша коренного подшипника

После снятия коренной крышки с вкладышем (1), болты которой были затянуты установленным моментом, торец вкладыша должен выступать (В) над разъёмом постели.

В случае отсутствия выступания заменить вкладыши.

Высота выступания шатунного вкладыша

После снятия шатунной крышки с вкладышем (1) (шатунные болты были затянуты установленным моментом) торец вкладыша должен выступать (В) над разъёмом постели.

В случае отсутствия выступания заменить вкладыши.

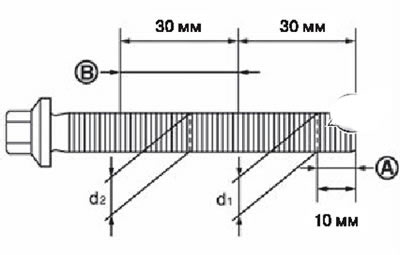

Наружный диаметр болтов крышек коренных подшипников

Измерить наружный диаметр ("d1", "d2") в двух точках, как показано на рисунке.

А: точка измерения "d1".

В: тонка измерения "d2".

Если утончение болта происходит не в указанной на рисунке точке "d2", а в другой, то эту точку необходимо рассматривать, как "d2".

Примечание. Предельно допустимая разница ("d1"-"d1"): 0.15 мм.

Если разница между двумя диаметрами превышает предельно допустимое значение, заменить болт крепления крышки коренного подшипника новым.

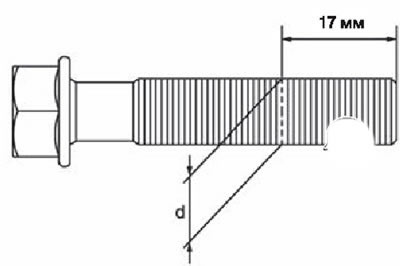

Наружный диаметр шатунных болтов

Измерить наружный диаметр «d» в указанной на рисунке точке.

Если утончение болта происходит не в указанной на рисунке точке "d1", а в другой, то эту точку необходимо рассматривать как "d1".

Примечание. Предельно допустимый диаметр: 7.75 мм.

Если полученное значение диаметра шатунного болта превышает предельно допустимое значение (болт слишком утончен), заменить шатунный болт новым.

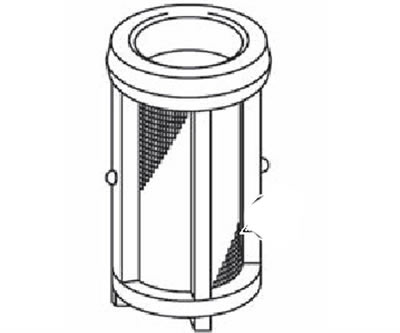

Засорение или повреждение масляного фильтра системы управления фазами открытия впускных клапанов

Убедиться в отсутствии посторонних материалов на масляном фильтре и проверить его на предмет засорения. При необходимости очистить фильтр.

Проверить масляный фильтр на наличие повреждений. При необходимости заменить.

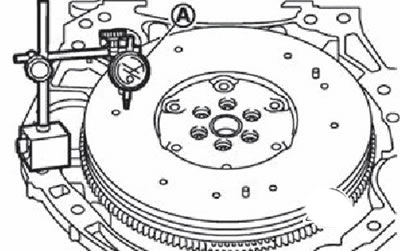

Деформация маховика (модификации с механической коробкой передач)

При помощи индикатора часового типа (А) измерить величину деформации контактной поверхности маховика (вращать маховик).

Примечание.

- Измерение производить на диаметре 210 мм.

- Предельно допустимая деформация контактной поверхности маховика: не более 0.45 мм.

Если измеренное значение не соответствует норме, заменить маховик.

При обнаружении на поверхности следов подгорания или обесцвечивания устранить их наждачной бумагой.

Внимание. При проведении измерения не допускать непосредственной близости магната (на стойке индикатора часового типа) с импульсным диском на задней части коленчатого вала.

Люфт маховика (модификации с механической коробкой передач)

Внимание. Не разбирать маховик со спаренными массами.

Люфт маховика в осевом направлении (вперед и назад)

Измерить величину осевого люфта (вперед и назад) при приложении усилия 100 Н (10,2 кг) в области радиуса 125 мм от центра маховика.

Примечание. Стандартное значение осевого люфта: не более 1.8 мм.

Если полученное значение не соответствует норме, заменить маховик новым.

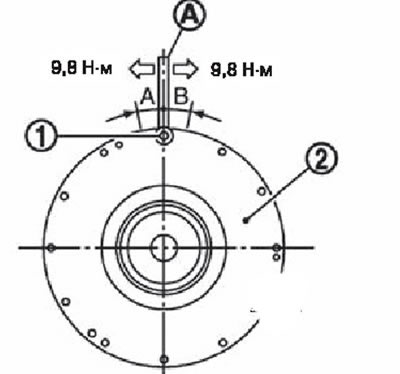

Люфт по окружности (скручивание)

Проверить величину люфта по окружности:

1. Вставить болт крепления нажимного диска сцепления (1) в монтажное отверстие и поместить динамометрический ключ (А) вдоль средней линии маховика (2).

Примечание. Затянуть болт моментом 9.8 Нм для предотвращения его самопроизвольного отворачивания.

2. Нанести установочные метки по окружности двух масс маховика без приложения нагрузки.

3. Прилагая усилие 9.8 Нм в каждом направлении и отметить величину относительно смещения масс со стороны коробки передач.

4. Измерить величину относительного смещения «А» и «В» по окружности маховика со стороны коробки передач.

Примечание. Предельно допустимо значение: не более 33.2 мм.

Если измеренное значение не соответствует норме, заменить маховик новым.

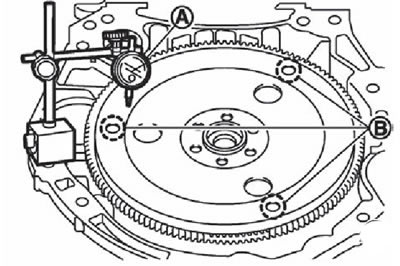

Деформация ведущего диска (модификации у вариатором)

Измерить величину деформации контактной поверхности ведущего диска при помощи индикатора часового типа (А) (вращать ведущий диск).

Примечание.

- Измерение производить в области ограниченной диаметром 12.4 мм и 20.0 мм вокруг отверстия (В).

- Предельно допустимая величина деформации: на белее 0.35 мм.

Если измеренное значение не соответствует норме, заменить ведущий диск новым.