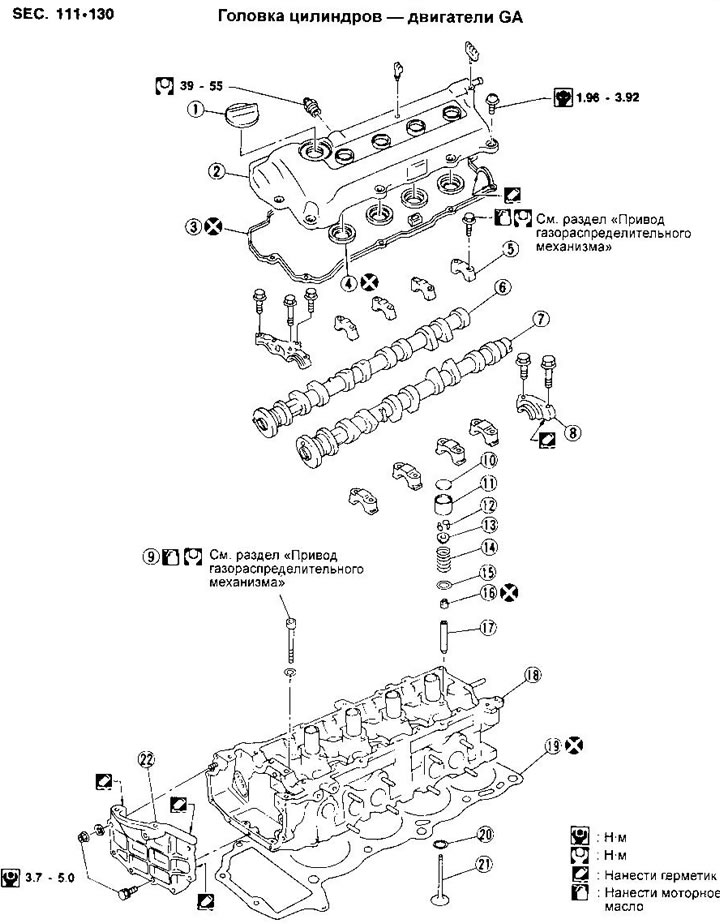

1. Кришка наливної горловини

2. Кришка головки циліндрів

3. Прокладка кришки головки циліндрів

4. Сальник

5. Кришка підшипника розподільчого валу

6. Розподільний вал впускних клапанів

7. Розподільний вал випускних клапанів

8. Скоба розподільника запалювання

9. Болт кріплення головки циліндрів

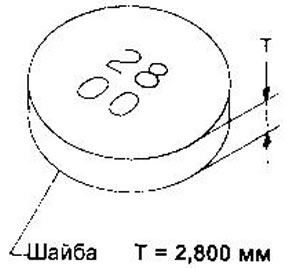

10. Регулювальна шайба

11. Тлумач клапана

12. Сухар

13. Тарілка пружини

14. Пружина клапана

15. Сідло пружини клапана

16. Масловідбивний ковпачок

17. Напрямна втулка клапана

18. Головка циліндрів

19. Прокладання головки циліндрів

20. Сідло клапана

21. Клапан

22. Передня кришка головки циліндрів

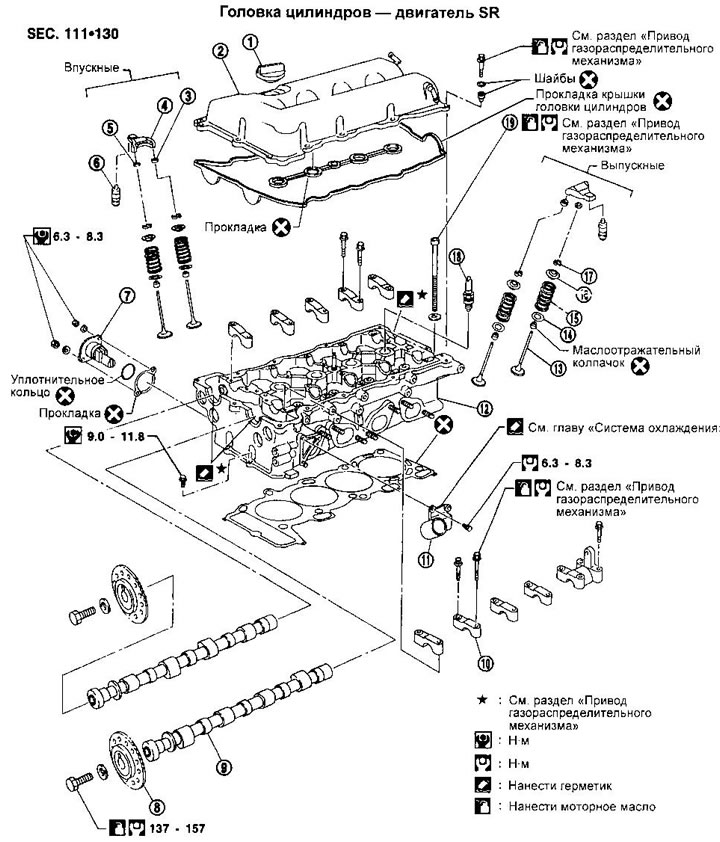

1. Кришка наливної горловини

2. Кришка головки циліндрів

3. Напрямна важеля

4. Важіль приводу клапанів

5. Регулювальна шайба

6. Гідрокомпенсатор зазору

7. Натягувач приводного ланцюга

8. Привідна зірочка розподільного валу

9. Розподільний вал

10. Кришка підшипника розподільчого валу

11. Водяний патрубок

12. Головка циліндрів

13. Клапан

14. Сідло пружини клапана

15. Пружина клапана

16. Тарілка пружини клапана

17. Сухар

18. Свічка запалювання

19. Болт кріплення головки циліндрів

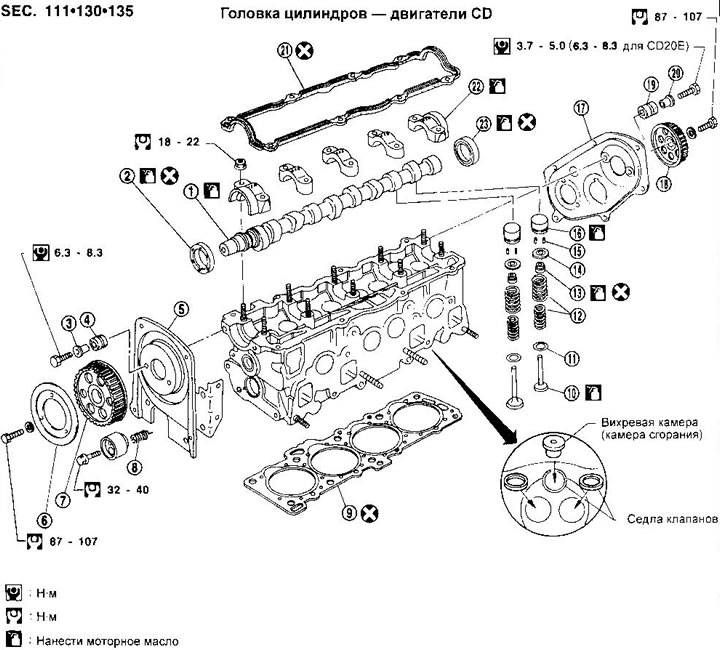

1. Розподільний вал

2. Передній сальник розподільчого валу

3. Дистанційна втулка

4. Гумова втулка

5. Передня кришка

6. Напрямна зубчастого ременя

7. Передній зубчастий шків розподільчого валу

8. Пружина натяжного ролика

9. Прокладання головки циліндрів

10. Клапан

11. Сідло пружини клапана

12. Пружина клапана

13. Масловідбивний ковпачок

14. Тарілка пружини (впускний клапан) або обертач клапана (випускний клапан)

15. Сухар

16. Гідравлічний штовхач

17. Задня кришка

18. Задній зубчастий шків розподільчого валу

19. Гумова втулка

20. Дистанційна втулка

21. Прокладка кришки головки циліндрів

22. Кришка підшипника розподільчого валу

23. Задній сальник розподільчого валу

ПРИМІТКА: У двигуні CD20E задня кришка має іншу форму через встановлення вакуумного насоса.

Зняття та встановлення - двигуни GA і SR

Зняття та встановлення головки циліндрів описано в розділі «Привід газорозподільного механізму».

Розбирання - двигуни GA

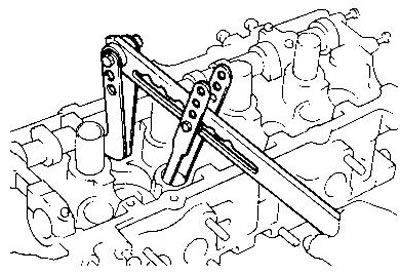

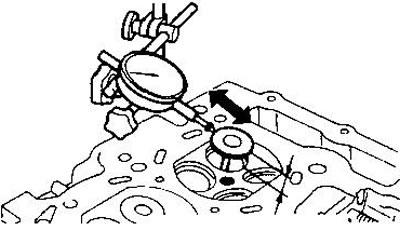

1. Зніміть клапани, використовуючи для стиснення пружин спеціальний пристрій.

2. Зніміть олійні ковпачки (див. розділ «Заміна масловідбивних ковпачків»).

Розбирання - двигун SR

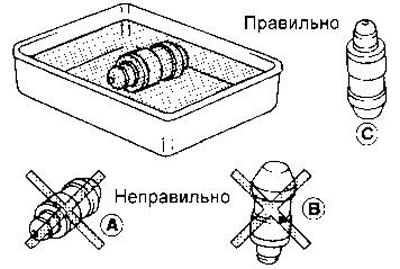

ПОПЕРЕДЖЕННЯ:

- При горизонтальному розташуванні гідрокомпенсаторів зазору може проникнути повітря. Після зняття тримайте гідрокомпенсатор у вертикальному положенні або зануріть їх у ванну з новим моторним маслом.

- Не розбирайте гідрокомпенсатор.

- Позначте гідрокомпенсатори, щоб при збиранні встановити їх на колишні місця.

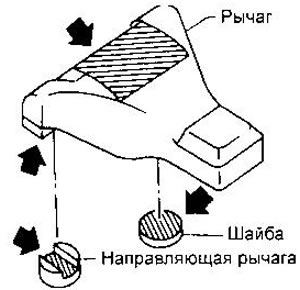

1. Зніміть важелі приводу клапанів, регулювальні шайби, напрямні важелів та гідрокомпенсатори зазору.

Під час збирання всі деталі повинні встановлюватися на свої колишні місця.

2. Зніміть масловідділювач системи вентиляції картера.

3. Зніміть кожух колектора.

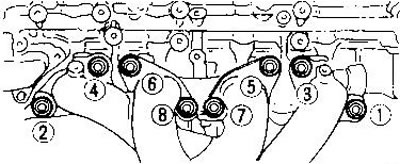

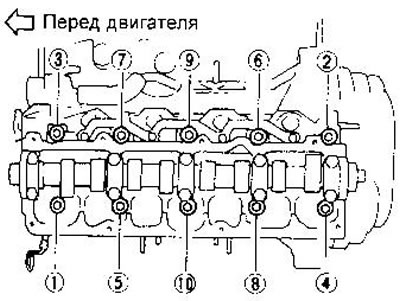

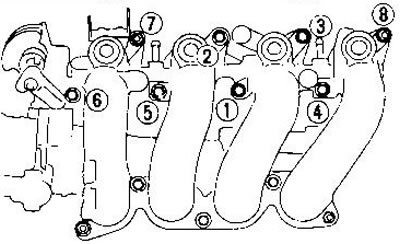

4. Зніміть випускний колектор, дотримуючись вказаної на малюнку послідовності ослаблення гайок.

5. Зніміть водяний патрубок.

6. Зніміть кронштейни колектора.

7. Зніміть паливну рампу з форсунками (див. розділ «Система керування двигуном»).

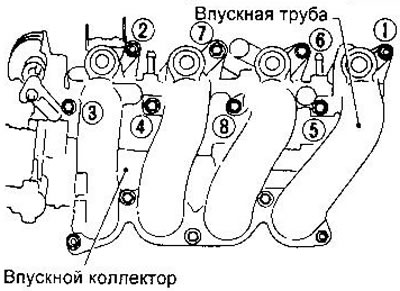

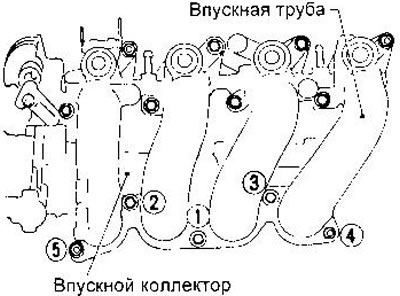

8. Зніміть впускний колектор, дотримуючись вказаної на малюнку послідовності відвертання гайок.

9. Від'єднайте впускні труби від колектора, послаблюючи гайки у вказаній на малюнку послідовності.

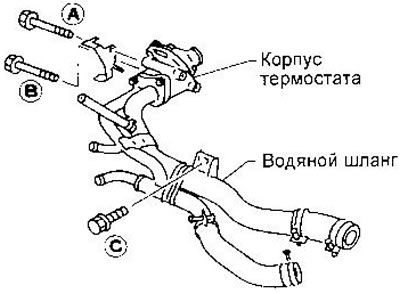

10. Зніміть корпус термостата разом із водяними шлангами.

11. Зніміть клапани, використовуючи для стиснення пружин спеціальний пристрій або його аналог.

12. Зніміть олійні ковпачки за допомогою кліщів.

Зняття – двигуни CD

1. Злийте охолоджувальну рідину та від'єднайте приймальну трубу від колектора.

2. Від'єднайте водяні шланги, повітропровід та зніміть впускний колектор.

3. Зніміть тепловий екран та випустіть колектор.

4. Зніміть кришку головки циліндрів та форсунки.

5. Зніміть обидва зубчасті ремені.

Після зняття ременів не повертайте колінчастий і розподільний вали окремо, щоб не пошкодити поршні та клапани.

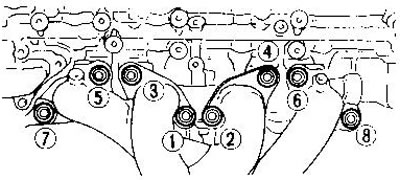

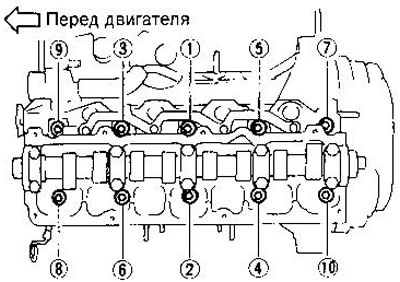

6. Зніміть головку циліндрів, дотримуючись вказаної на малюнку послідовності ослаблення болтів.

Розбирання - двигуни CD

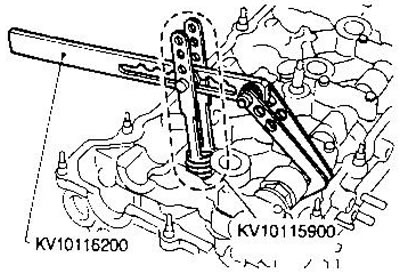

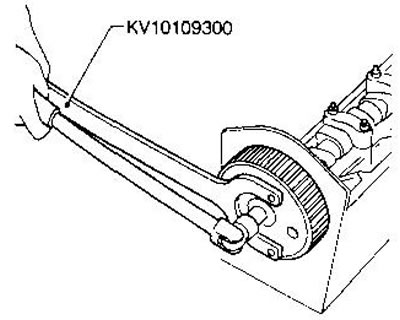

1. Зніміть напрямну зубчастого ременя з переднього шківа розподільного валу, потім зніміть передній та задній шківи, використовуючи спеціальний ключ, та задню кришку.

2. Зніміть кришки підшипників розподільного валу, починаючи з внутрішніх. Послаблюйте гайки у два-три прийоми.

3. Зніміть розподільний вал та сальники.

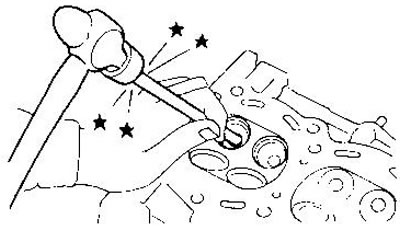

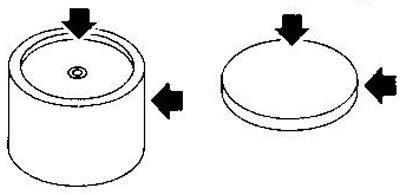

4. Зніміть штовхачі клапанів.

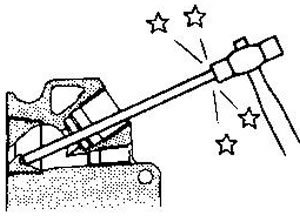

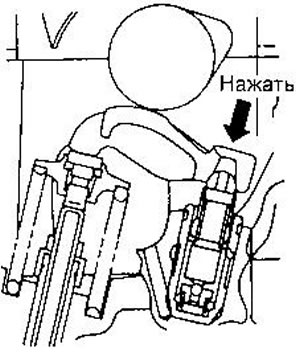

- Не тримайте ті гідравлічні штовхачі так, як показано на малюнку, щоб уникнути попадання в них повітря.

- Не розбирайте гідравлічні штовхачі.

- Після зняття позначте штовхачі, щоб встановити їх на колишні місця.

- Після зняття штовхачі слід помістити у моторне масло.

5. Зніміть клапани, використовуючи для стиснення пружин спеціальний пристрій або його аналог.

При складанні всі деталі клапанів повинні встановлюватись на свої колишні місця.

6. Зніміть масловідбивні ковпачки, використовуючи спеціальний пристрій KV10107902.

Перевірка та ремонт

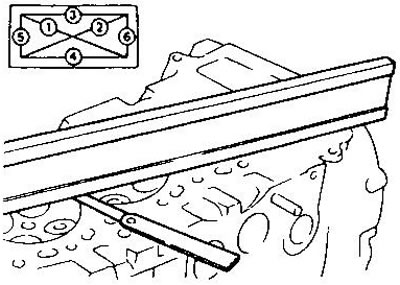

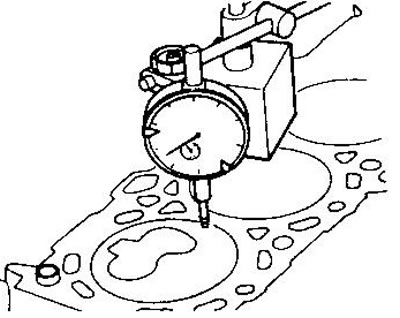

Деформація головки циліндрів. Очистіть волоконну площину головки циліндрів. За допомогою металевої лінійки та щупа перевірте, чи знаходиться неплощинність у допустимих межах.

Перевірка повинна виконуватись у 6 напрямках, як показано на малюнку.

Відхилення від площинності:

- Номінальне – не більше 0,03 мм

- Гранично допустиме - 0,1 мм

Неплощинность хоча в одному з напрямків перевищує допустиму межу, замініть або перешліфуйте головку циліндрів.

Максимальне зменшення висоти головки циліндрів визначається з умови А + В = 0,2 мм (0,1 мм для двигунів CD), де А - зменшення висоти головки циліндрів, зменшення висоти блоку циліндрів після обробки.

Після перешліфування головки циліндрів розподільний вал повинен вільно обертатися рукою. Якщо відчутний опір, головка циліндрів підлягає заміні.

Номінальна висота головки циліндрів:

- Двигуни GA - 117,8-118,0 мм

- Двигун SR - 136,9-137,1 мм

- Двигуни CD - 137,9-138,1 мм

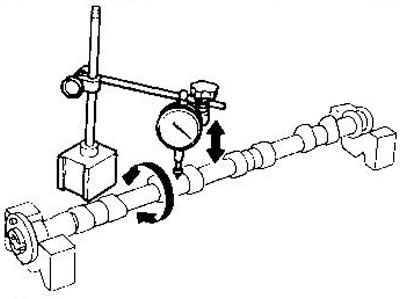

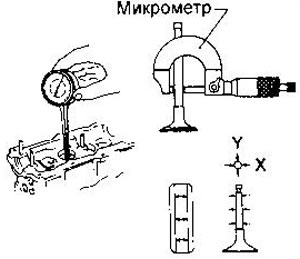

Загальний стан розподільчого валу. Перевірте, чи немає на валу подряпин, задир і видимого зносу. Биття розподільчого валу. Виміряйте биття по центральній шийці, визначивши максимальну різницю показань індикатора за 1 оберт.

- Номінальне биття – не більше 0,02 мм

Гранично допустиме биття:

- Двигуни GA і SR - 0,1 мм

- Двигуни CD - 0,05 мм

Якщо биття перевищує допустиму межу, замініть розподільний вал.

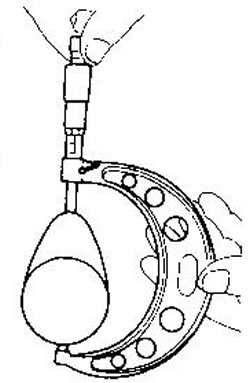

Висота кулачків розподільного валу.

Виміряйте висоту кулачків розподільного валу за допомогою мікрометра.

Гранично допустиме зношування для двигунів GA і SR становить 0,2 мм. Для двигунів CD висота кулачків повинна лежати у наведених нижче межах. Якщо знос перевищує допустимі значення, замініть розподільний вал.

Номінальна висота кулачків для SR20DE (з 04.96):

- Впускні 38,408-38,598 (37,989-38,179) мм

- Випускні 37,920-38,110 (37,309-37,499) мм

Номінальна висота кулачків для CD20 (CD20E):

- Впускні - 49,20-49,25 (48,70-18,75) мм

- Випускні - 49,15-49,20 (49,15-49,20) мм

Діаметральний зазор у підшипниках розподільчого валу. Встановіть кришки підшипників розподільчого валу та затягніть болти необхідним моментом. Виміряйте внутрішній діаметр підшипників.

Номінальний внутрішній діаметр двигунів GA:

- Підшипник №1 - 28,000-28,021 мм

- Підшипники №2-5 - 24,000-24,021 мм

Номінальний внутрішній діаметр двигуна SR:

- Усі підшипники - 28,000-28,021 мм

Номінальний внутрішній діаметр двигунів CD:

- Усі підшипники - 30,000-30,021 мм

Виміряйте діаметр шийок розподільчого валу. Номінальний діаметр шийок для двигунів GA:

- Шийка №1 - 27,935-27,955 мм

- Шийки №2-5 - 23,935-23,955 мм

Номінальний діаметр шийок для двигуна SR:

- Всі шийки - 27,935-27,955 мм

Номінальний діаметр шийок для двигунів CD:

- Всі шийки - 29,935-29,955 мм

Якщо зазор у підшипниках перевищує вказану нижче межу, замініть розподільний вал та/або головку циліндрів.

- Номінальний зазор - 0,045-0,086 мм

Гранично допустимий зазор:

- Двигуни GA і SR - 0,15 мм

- Двигуни CD - 0,1 мм

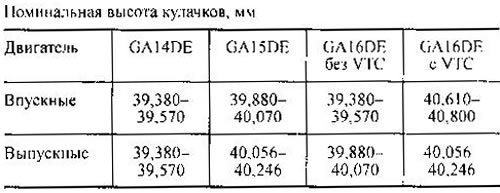

Осьовий зазор розподільчого валу. Встановіть розподільний вал у головку циліндрів та виміряйте осьове переміщення валу.

Номінальний зазор, мм:

- GA 16DE без VTC і GAI4DE - 0,070-0,143

- GA16DE з VTC і GA15DE - 0,115-0,188

- Двигун SR - 0,055-0,139

- Двигуни CD - 0,115-0,188

Гранично допустимий (GA та SR) - 0,20

Для двигунів CD зазор повинен лежати у вказаних вище межах.

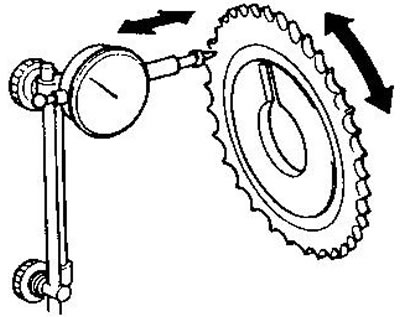

Биття зірочок розподільчих валів (двигуни С А та SR). Встановіть зірочку на розподільний вал та виміряйте биття за допомогою індикатора годинникового типу.

Різниця показань індикатора за один оберт валу не повинна перевищувати 0,1 мм для двигунів GA і 0,25 мм для двигуна SR.

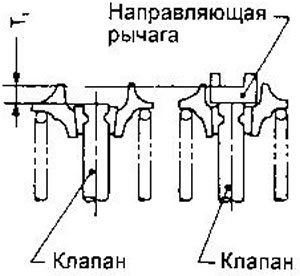

Зазор між клапанами та напрямними втулками. Виміряйте люфт клапана у напрямі, перпендикулярному його осі. Відстань від тарілки до сідла клапана повинна становити близько 25 мм для двигунів GA і близько 15 мм для двигунів SR і CD.

Гранично допустимий люфт, мм:

- Двигуни GA і SR - 0,2

- Двигуни CD - 0,1

Якщо люфт перевищує вказану межу, перевірте зазор між клапаном і напрямною втулкою, вимірявши внутрішній діаметр втулки та зовнішній діаметр стрижня клапана.

Номінальний зазор для впускних клапанів, мм:

- Двигуни GA і CD - 0,020-0,050

- Двигуни SR - 0,020-0,053

Номінальний зазор для випускних клапанів:

- Двигуни GA і CD - 0,040-0,070

- Двигуни SR - 0,040-0,073

Гранично допустимий зазор, мм:

- Впускні клапани двигуна SR - 0,08

- Інші - 0,1

Якщо зазор перевищує допустиме значення, замініть клапан або направляючу втулку.

Заміна напрямних втулок клапанів

1. Нагрійте головку циліндрів на масляній ванні до 110-120°С (двигуни GA і SR) або 150-160°С (двигуни CD).

2. Вибийте напрямну втулку за допомогою молотка та відповідної оправки.

3. Розверніть отвір у головці циліндрів під напрямну втулку ремонтного розміру (отвори для втулок впускних та випускних клапанів мають однаковий діаметр).

Діаметр отвору під напрямну втулку, мм:

- Двигуни GA - 9,685-9,696

- Двигун SR - 10,175-10,196

- Двигуни CD - 11,185-11,196

4. Запресуйте нову втулку, нагріваючи головку циліндрів до тієї ж температури, що і при випресуванні старої втулки.

5. Розгорніть нову напрямну втулку. Внутрішні діаметри втулок для впускних та винусних клапанів однакові.

Остаточний діаметр:

- Двигуни GA - 5,500-5,515 мм

- Двигун SR - 6,000-6,018 мм

- Двигуни CD - 7,000-7,015 мм

Ремонт та заміна седея клапанів. Сідла клапанів підлягають ремонту або заміні за наявності на робочих фасках пітннгу, корозії, пошкоджень та видимого зносу.

Перед ремонтом сідел перевірте клапани та напрямні втулки. Замініть деталі, зношені понад допустимі межі, і тільки після цього приступайте до фрезерування та шліфування сідел.

Заміна сідла виконується в такий спосіб

1. Висвердліть старе сідло. При цьому слідкуйте за тим, щоб не торкнутися нижнього краю посадкового гнізда в головці циліндрів.

2. Збільшіть діаметр отвору під сідло ремонтного розміру.

Діаметр отвору під сідло ремонтного розміру впускного клапана, мм:

- Двигуни GA14DB/15DE - 30,500 30,516

- Двигун GA16DE - 31,500-31,516

- Двигун SR - 35,500-35,516

- Двигуни CD - 41,432-41,454

Діаметр отвору під сідло ремонтного розміру випускного клапана, мм:

- Двигуни GA14DE/15DE/16DE - 25,500 25,516

- Двигун GA16DE з VTС - 26,500-26,516

- Двигун SR - 31,500-31,516

- Двигуни CD - 35,432-35,454

Дотримуйтесь співвісності отворів для сідла та напрямної втулки.

3. Нагрійте головку циліндрів у масляній ванні до 110-120°С (двигуни GA і SR) або 150 160°С (двигуни CD) і запресуйте нове сідло клапана до упору.

4. Фрезеруванням або шліфуванням додайте сідлу необхідні розміри (див. розділ «Дані для регулювань та контролю»), після чого зробіть притирання клапана.

Для двигунів CD сідло повинно замінюватись одночасно з клапаном.

Клапани. Перевірте розміри кожного клапана (див. розділ «Дані для регулювань та контролю»). За потреби відкоригуйте розміри шліфуванням. Клапан підлягає заміні, якщо товщина краю тарілки зменшилася до 0,5 мм.

При шліфуванні наконечника стрижня клапана допускається зняття металу лише на 0,2 мм (0,5 мм для двигунів CD).

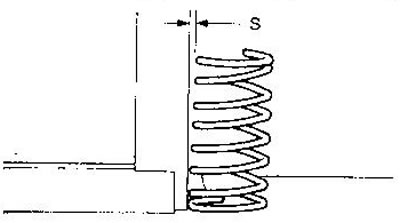

Пружини клапанів. Виміряйте відхилення від прямокутності (величину S), використовуючи сталевий косинець.

Максимально допустиме значення S, мм:

- Двигуни GA - 1.8

- Двигун SR - 2,1

- Двигуни CD:

- Зовнішні пружини - 2.1 (1,8 для CD20E)

- Внутрішні пружини – 1,9 (1,6 для CD20E)

Виміряйте висоту пружин під навантаженням (див. розділ «Дані для регулювань та контролю»).

У разі перевищення допустимих меж пружина підлягає заміні.

Товкачі клапанів та регулювальні шайби (двигуни GA). Перевірте, чи немає на поверхнях тертя видимого зносу, подряпин та задир.

Виміряйте мікрометром діаметри штовхачів та напрямних отворів у головці циліндрів.

- Діаметр штовхача - 29,960-29,975 мм

- Діаметр отвору - 30,000-30,021 мм

- Допустимий зазор - 0,025-0,061 мм

Якщо зазор більший за допустимий, замініть штовхач і/або головку циліндрів, залежно від того, де знос перевищив допустиму межу.

Гідравлічні компенсатори: зазорів (двигун SR). Перевірте, чи немає на поверхнях тертя видимого зносу, подряпин та задир.

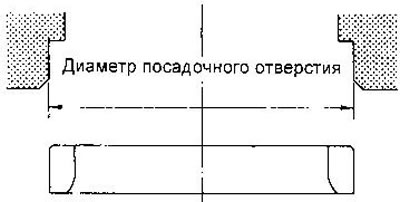

Виміряйте діаметри гідрокомпенсаторів та їх посадкових отворів у головці циліндрів.

- Діаметр отвору - 17,000-17,020 мм

- Допустимий зазор - 0,007 0,040 мм

Гідравлічні штовхачі клапанів (двигуни CD). Перевірте, чи немає на поверхнях зору видимого зносу, подряпин та задир. Виміряйте діаметри штовхачів та напрямних отворів у головці циліндрів.

- Діаметр штовхача - 34,959-34,975 мм

- Діаметр отвору - 34,998-35,018 мм

- Номінальний зазор - 0,023-0,059 мм

- Гранично допустимий - 0,1 мм

Важелі приводу клапанів (двигун SR). Перевірте, чи немає на поверхнях тертя важелів, шайб і напрямних видимого зносу, подряпин та задирок.

Заміна вихрової камери (двигуни CD). Заміна вихрової камери зазвичай потрібна досить рідко. Необхідність у цьому виникає за наявності тріщин або сильного зносу камери.

1. Зніміть сполучну шину свічок розжарювання, виверніть свічку та форсунку.

2. Нагрійте головку циліндрів у олійній ванні до 150-160Х.

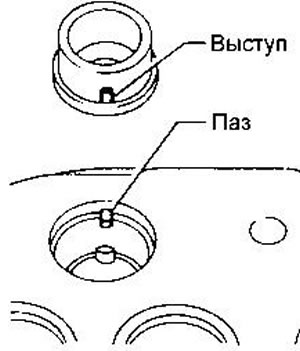

3. Обережно вибийте вихрову камеру, щоб не пошкодити головку циліндрів і отвір для форсунки.

4. Встановіть нову вихрову камеру: Для цього знову нагрійте головку циліндрів до 150-160Х, поєднайте виступ камери з пазом у головці циліндрів і запресуйте камеру за допомогою пластикового молотка.

Складання - двигуни СА

1. Встановіть клапани.

При кожній збірці замінюйте масловідбивні ковпачки (див. розділ цього розділу).

Перед встановленням олійного ковпачка встановіть сідло пружини клапана.

Після встановлення клапана вдарте по його стрижню пластиковим молотком, щоб переконатися у відмінковій фіксації пружини.

Витки пружини зі зменшеним кроком повинні бути звернені до голівки циліндрів (якщо на пружину нанесено кольорове маркування, воно має бути знизу).

Складання - двигун SR

1. Приєднайте впускні труби до впускного колектора; дотримуючись вказаної на малюнку послідовності затягування гайок.

2. Встановіть впускний колектор на головку циліндрів, дотримуючись зазначеної послідовності затягування гайок.

3. Встановіть паливну рампу з форсунками (див. розділ «Система керування двигуном»).

4. Встановіть корпус термостата з водяним та шлангами.

Послідовність затягування:

- a) Затягніть болт А моментом 2-5 Нм.

- b) Затягніть болт З моментом 16-21 Нм.

- c) Затягніть болт А моментом 16-21 Нм.

- d) Затягніть болт У момент 16-21 Нм.

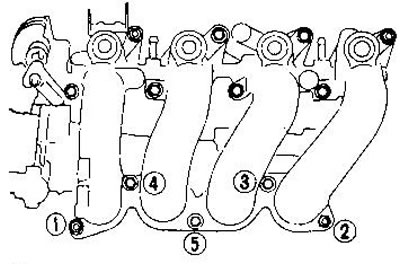

5. Встановіть випускний колектор, затягнувши у вказаній на малюнку послідовності.

6. Встановіть кожух колектора.

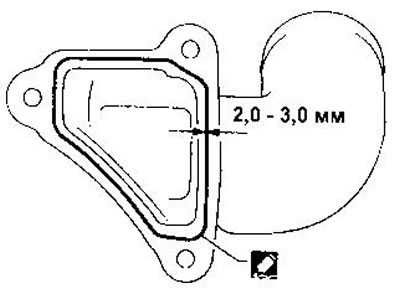

7. Встановіть водяний патрубок, наносячи герметик на фланець. Попередньо видаліть усі сліди старого герметика з фланця патрубка та головки циліндрів.

8. Встановіть кронштейни колектора.

9. Встановіть маслоотделитель.

10. Встановіть клапани.

Клапан із тарілкою більшого діаметру є впускним.

Встановлюйте лише нові масловідбивні ковпачки.

Перед встановленням олійного ковпачка встановіть сідло пружини клапана.

Витки пружини зі зменшеним кроком мають бути звернені до голівки циліндрів (кольорове маркування має бути знизу).

Після встановлення клапана вдарте його стрижнем пластиковим молотком, щоб переконатися в надійності фіксації пружини.

11. Перевірте гідравлічні компенсатори зазорів.

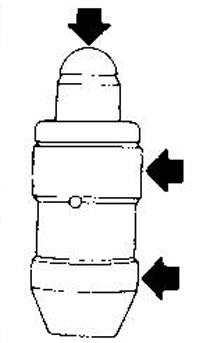

- а) Натисніть як важіль привоаа клапана над гідрокомпенсатором. Якщо важіль зрушить униз хоча б на I мм. то в камері високого тиску знаходиться повітря. У цьому випадку при працюючому двигуні буде чути специфічний шум клапанів.

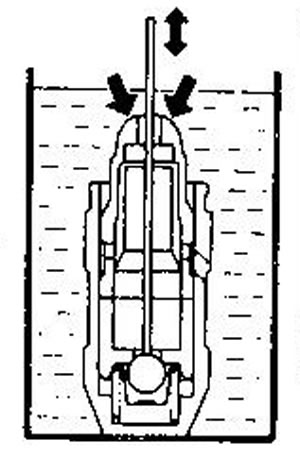

- b) Для видалення повітря з гід-рокомпенсагора зануріть його в ємність із чистою моторною олією. Потім, натискаючи на плунжер, несильно натисніть на кульку за допомогою відповідного стрижня. Повітря повністю видалено, коли плунжер більше не рухається. Видалення повітря з гідрокомпенсатора даного типу пушень запуску двигуна неможливе.

12. Встановіть важелі приводу клапанів, шайби та напрямні важелів.

ПОПЕРЕДЖЕННЯ: Усі деталі повинні встановлюватися на свої колишні місця.

13. При заміні головки циліндрів, сідла клапана, шайби або направляючої важеля приводу клапана необхідно підібрати товщину регулювальної шайби.

- a) Встановіть усі деталі клапана (крім шайби) у головку циліндрів. Направляюча клапана має бути замінена новою.

- b) Зніміть гідрокомпенсатор зазору.

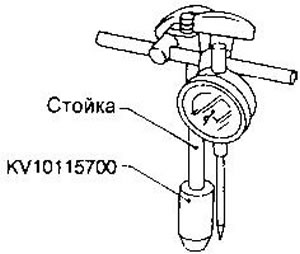

- c) Вставте оправлення КV10115700 в отвір для гідроком пен-сатора. У виправлення повертається стійка для індикатора годинного типу.

- d) Виміряйте різницю висот (Т 1) між упорною поверхнею напрямної важеля і торцем стрижня клапана, на який повинна встановлюватися шайба. При вимірі злегка натискайте на стійку індикатора, щоб унеможливити вплив зазору в оправці.

- e) Підберіть шайбу з товщиною Т = Т 1 = 0,025 мм. У запасні частини поставляються шайби з товщинами від 2800 до 3200 мм через 0025 мм.

Складання - двигуни CD

1. Встановіть клапани.

Встановлюйте лише нові масловідбивні ковпачки.

Перед встановленням олійного ковпачка встановіть сідло пружини клапана.

Витки пружини зі зменшеним кроком мають бути звернені до голівки циліндрів (кольорове маркування має бути знизу).

При встановленні тапана змастіть моторним маслом його стрижень і кромки ковпачка.

Перевірте, чи на тарілці клапана немає сторонніх частинок.

На впускні клапани повинні встановлюватись тарілки пружин, а на випускні - обертачі клапанів.

Обертання клапанів розбиранню не підлягають.

2. Встановіть розподільний вал і затягніть гайки кришок підшипників у два-три прийоми моментом 18-22 Нм.

Затяжка повинна виконуватися від центру до країв, у послідовності, показаній малюнку.

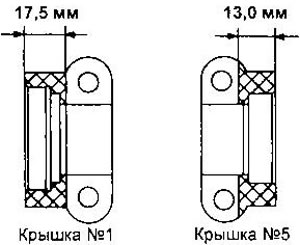

Нанесіть герметик на кришки №1 та №5.

Під час встановлення кришок підшипників розподільний вал повинен бути встановлений у положення, коли штифт на його передньому кінці знаходиться зверху.

Встановіть нові сальники розподільного валу (див. розділ цього розділу).

Установка - двигуни CD

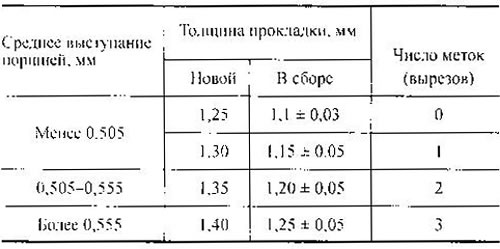

1. Накладіть прокладку головки циліндрів.

При заміні тільки прокладки встановлюйте прокладку тієї ж товщини, що і колишня.

При заміні або ремонті блоку циліндрів, поршнів, шатунів та колінчастого валу, підберіть товщину прокладки.

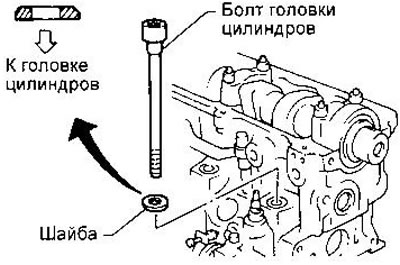

Звертайте увагу на напрямок установки шайб болтів головки циліндрів.

2. Встановіть головку циліндрів і затягніть болти таким чином:

- a) Затягніть усі болти в послідовності, вказаній на малюнку, моментом 39 Нм.

- b) Затягніть болти 83-93 Нм.

- c) Повністю ослабте всі болти.

- d) Затягніть усі болти 39 Нм.

- е) Доверніть болти на кут 75-80°. За відсутності ключа з кутоміром затягніть болти моментом 83-93 Нм.

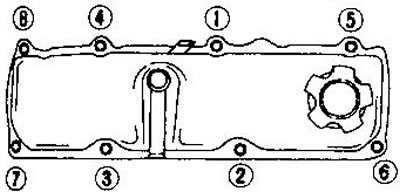

3. Встановіть кришку головки циліндрів, затягнувши болти у послідовності, вказаній на малюнку.

Попередньо нанесіть герметик THREE-BOND №10 або аналогічний краю кришок підшипників №1 і №5.

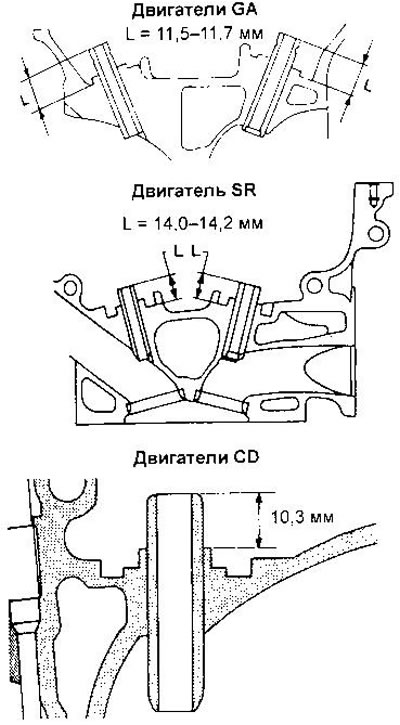

Підбір товщини прокладки головки циліндрів

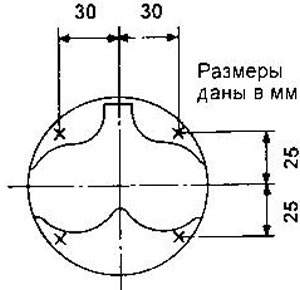

4. Виміряйте величину виступу поршня над площиною привалки головки циліндрів.

- а) Встановіть ніжку індикатора годинникового типу на блок циліндрів та встановіть індикатор на нуль.

- b) Встановіть ніжку індикатора на дно поршня в точці вимірювання, дотримуючись обережності, щоб не збити установку нуля.

- с) Поверніть колінчастий вал вперед-назад у районі ВМТ. Запишіть максимальний показ індикатора.

- d) Встановіть ніжку індикатора на блок циліндрів та переконайтеся, що установка нуля не порушена.

- е) Повторіть кроки с) та d) дня всіх точок вимірювання на поршні кожного циліндра.

Переконайтеся, що поршень, виступ якого вимірюється. встановлений у ВМТ.

2. Обчисліть середнє арифметичне значення результатів вимірів кожного поршня.

3. Обчисліть середнє арифметичне значення величин, отриманих у пункті 2, заокругливши його до 3-го знака після коми.

4. Визначте необхідну товщину прокладки, використовуючи таблицю.

5. Якщо середній виступ хоча б одного з поршнів, визначений у пункті 2, при збільшенні на 0,05 мм перевищуватиме верхню межу для даної прокладки, використовуйте прокладку наступної товщини. В іншому випадку використовуйте прокладку, вибрану у пункті 4.