Забележка. За да извършите процедурите, описани по-долу, ще ви е необходимо следното специално оборудване: микрометър и телескопичен габарит (за проверка на състоянието на цилиндрите); хон (за възстановяване на огледала на цилиндъра) и инструменти за разширяване и компресиране на бутални пръстени (за монтаж и монтаж на биелни и бутални възли).

Отстраняване на свързващ прът и бутало

Забележка. По принцип премахването на свързващия прът и буталото може да се извърши без отстраняване на двигателя от превозното средство, въпреки че предвид трудностите, свързани с разкачването на масления съд и работата под превозното средство, този подход не изглежда изобщо подходящ. Съставителите на това ръководство препоръчват тази работа да се извърши на двигателя, свален от превозното средство.

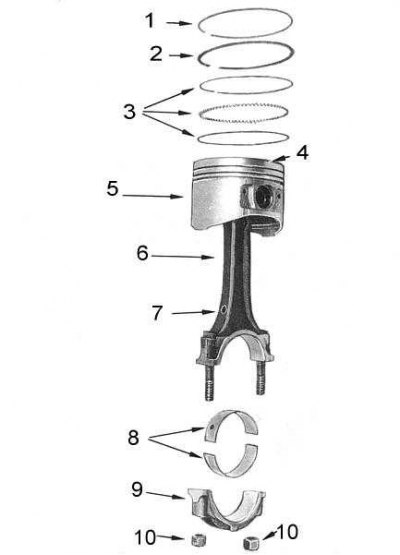

Компоненти на свързващия прът и буталото

1 - горен компресионен пръстен; 2 - долен компресионен пръстен; 3 - секции на пръстена за скрепер за масло; 4 - преден знак; 5 - бутало; 6 - свързващ прът; 7 - отвор за масло; 8 - носещи черупки; 9 - капак; 10 - ядки

1. Извадете двигателя от автомобила.

2. Монтирайте двигателя на пейка или здрава работна маса и свалете главата на цилиндъра, масления картер и пикапа за маслена помпа от двигателя.

3. Уверете се, че има идентификационни знаци на долните глави на мотовилките и капачките на лагерите на биелния прът на коляновия вал. Опитайте се да запомните реда, в който са инсталирани модулите.

4. С помощта на щуцер тип острие проверете крайната хлабина на свързващите пръти. Ако хлабината надвишава допустимата стойност (вижте таблици за оразмеряване и регулиранев края на ръководството), сменете износения свързващ прът.

5. След като докарате буталото на първия цилиндър до най-ниската точка на неговия ход, дайте гайките, закрепващи капака на долната глава на свързващия прът (лагер на прът). Свалете капака.

6. Избършете корпуса на лагера в капачката и откритата част на шейната на свързващия прът с чист парцал без власинки, след което поставете парче калибриран пластмасов проводник от измервателния комплект Plastigage по протежение на шията. Поставете капака върху свързващия прът и затегнете гайките на неговото закрепване с необходимата сила.

7. Завъртете гайките, свалете капака и, като измерите по скала върху опаковката на зададената ширина на сплесканата калибрирана тел, определете размера на хлабината на прътовия лагер. Сравнете резултата от измерването със стандартните изисквания (вижте таблици с размери и настройкив края на ръководството), ако границата е надвишена, сменете лагерния възел.

8. Повторете процедурата за останалите свързващи пръти. Обърнете внимание на хлабината за всеки от лагерите.

9. Един по един свалете капаците на долните глави на всички биелни пръти, след това използвайте дървената дръжка на чука, за да избутате възлите от цилиндрите през горната част и след това незабавно монтирайте капаците им с поставени втулки върху свързващите пръчки. Ако е необходимо, преди да пристъпите към изваждане на биелни и бутални възли, използвайте специален зенкер за отстраняване на стъпаловидно износване в горната част на цилиндрите.

Забележка. За да предпазите шейните на коляновия вал и огледалата на цилиндъра от повреда по време на отстраняването на свързващия прът и буталните възли, поставете парчета от пластмасова тръба върху болтовете на капачките на лагерите.

10. Извадете буталните пръстени от буталата (през горната част) и ги изхвърлете.

Проверка на състоянието на буталата

1. Проверете буталата за следи от работа, драскотини, драскотини и изгаряния.

2. Отстранете всички следи от въглеродни отлагания от короната на буталото и каналите на пръстените.

3. Оценете степента на износване на пръстеновидните канали на буталата. За да направите това, като правите нови измервания, проверете стойността на страничния им просвет в съответните канали на всяко от буталата. Сравнете резултата от измерването с разпоредбите (вижте таблици за размери и настройкив края на ръководството).

4. Проверете корпусите на лагера на биелния прът за всички бутала за признаци на износване. При откриване на развитието на външните ръбове на облицовките трябва да се провери съответният свързващ прът за огъване.

Забележка. Тъй като изправянето на свързващите пръти изисква специално оборудване, съставителите на това ръководство препоръчват тази проверка и ремонт да се извършват в автосервиз.

Проверка на състоянието на огледалата на блока и цилиндъра

1. Проверете огледалата на цилиндъра за пукнатини, прорези, драскотини и следи от задействане.

2. С помощта на специален габарит за отвор в комплект с микрометър, измерете диаметрите на цилиндрите, за да оцените степента на тяхното износване и да идентифицирате овалността и конусността. Направете измервания в две посоки (по и напречно на блока) и на три нива по височината на цилиндрите - по горната граница на хода на буталото, в средата и в долната част. Разликата между разстоянията A и B, измерени по горната и долната граница на хода на буталото, определя овалността на цилиндъра, разликата между измерванията A в горната и долната равнина на работната секция на цилиндъра определя неговата конусност.

3. От резултатите от шестте измервания на всеки от цилиндрите изберете максималните и минималните показания. Разликата между тези показания може да се счита за критерий за степента на износване на цилиндъра.

4. Ако износването на някой от цилиндрите надвишава допустимата стойност (вижте таблици с размери и настройкив края на ръководството), всички цилиндри трябва да бъдат обработени до стандартния размер за ремонт (с излишък) и след това усъвършенстван.

Забележка. Изборът на необходимия размер за ремонт измежду предвидените в стандарта се определя от размерите на най-силно износения цилиндър.

5. С помощта на уред за плоскост и манометър тип острие проверете плоскостта на горната съвпадаща повърхност на блока (продължете както при проверка на плоскостта на главата на цилиндъра). Ако плоскостта на блока надвишава допустимата стойност (вижте таблици с размери и настройкив края на ръководството), завъртете блока.

6. Промийте добре блока с подходящ разтворител и го изсушете със сгъстен въздух, като обърнете специално внимание на продухването на маслените линии и труднодостъпните кухини.

7. Проверете блока за пукнатини и други механични повреди.

Хониране на огледала на цилиндъра

Забележка. Огледала на цилиндри, подходящи за използване със стари бутала, но изискващи смяна на бутални пръстени, подлежат на хониране.

1. За да отстраните лака от огледалата на цилиндрите, използвайте повърхностен хон с 280 зърнести брусти.

2. Преместете въртящата се глава на хонинга нагоре и надолу в цилиндъра със скорост, за да постигнете 60° модел на мрежа. Тази обработка гарантира оптимални условия за работа в буталните пръстени.

Внимание! Не отстранявайте повече материал от огледалото на цилиндъра, отколкото е необходимо за отстраняване на полирането, тъй като в противен случай ще се получи неприемливо увеличение на диаметъра на цилиндъра и съответно хлабината на буталото.

3. По време на обработката смажете дюзата и стените на цилиндъра със специално масло за хонингиране.

Внимание! Използването на трансмисионни или моторни масла, както и минерален спирт и керосин за тази цел е неприемливо!

4. След като хонинговането приключи, избършете добре отворите на цилиндъра, за да премахнете всички следи от абразив от тях.

5. След измиване и изсушаване на блока, избършете отново огледалата на цилиндъра с чист, непухкав парцал, след което ги смажете с двигателно масло, за да предотвратите корозия.

Проверка на хлабините на буталата

1. Използвайки качествен габарит и микрометър, измерете диаметрите на всички цилиндри, както е описано по-горе.

2. Измерете диаметрите на буталото на разстояние 47 mm от короната на буталото.

3. Извадете съответния диаметър на буталото от диаметъра на цилиндъра, за да определите хлабината на буталото. Ако резултатите от изчисленията надвишават допустимите стойности (вижте таблици за оразмеряване и регулиранев края на ръководството), сменете буталото или преправете и усъвършенствайте цилиндъра по ваша преценка.

4. След завъртане на цилиндрите до стандартния ремонтен размер и хонингиране, трябва да се повтори процедурата за определяне на хлабините на буталата.

Забележка. Ако буталото, буталния щифт или биелният прът трябва да се смени, това трябва да се направи в автосервиз, тъй като буталото трябва да бъде правилно загрято до температура от 70 ° C, за да премахнете / монтирате щифта, или е необходимо да използвайте хидравлична преса. За извличане на втулките на горните глави на свързващите пръти е необходим специален дорник.

Смяна на бутални пръстени

1. Изберете набор от нови бутални пръстени, които отговарят на размера на цилиндрите на двигателя на вашия автомобил (съответно стандартен или размер за основен ремонт).

2. Последователно напълнете всеки пръстен с дъното на обърнатото бутало в най-малко износената част на цилиндъра, за да измерите размера на пролуките в техните ключалки. Използването на бутало за пълнене на пръстените в цилиндъра ви позволява да постигнете перпендикулярно разположение на пръстена.

3. След като извадите буталото, измерете пролуката в ключалката на пръстена с помощта на щуцер тип острие.

Забележка. След измерване на пролуката в ключалката, пръстенът трябва да се използва за завършване на буталото на този конкретен цилиндър.

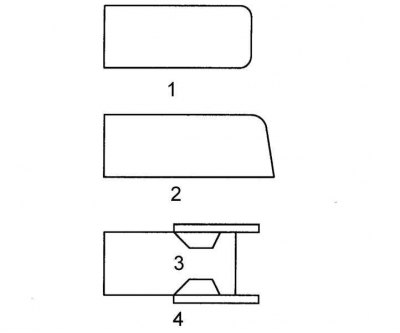

4. Съгласно придружаващата илюстрация, на която са показани секции от бутални пръстени, поставете нови пръстени на съответните бутала. Използвайте разширител на буталните пръстени. Компресионните пръстени трябва да се монтират с щамповани знаци под формата на букви нагоре (към короната на буталото).

1 - горен компресионен пръстен; 2 - долен компресионен пръстен; 3 - разширител; 4 - пръстен за скрепване на масло

5. Поставете пръстена на скрепера за масло по такъв начин, че ключалките на секциите и разширителя да не са една срещу друга.

6. Заключете пръстените на буталото, както е показано на илюстрацията, където: A = горен компресионен пръстен, B = долен компресионен пръстен, C = разширител на масления пръстен, D = горна секция на масления пръстен, E = долна секция на масления пръстен.

Монтаж на биелни и бутални възли

1. Смажете буталния възел и стените на първия цилиндър с чисто двигателно масло.

2. След завъртане на коляновия вал поставете първата шейна на коляновия вал в позиция BDC. Избършете шията до сухо с чист парцал, след което я смажете с чисто моторно масло.

3. Свалете капачката на свързващия прът и почистете лагерните черупки или ги сменете, ако е необходимо. Смажете облицовките с чисто двигателно масло.

4. Поставете парчета от пластмасова тръба върху болтовете на капака, за да защитите стените на цилиндъра и гърлото на вала.

5. Натиснете буталните пръстени със специален инструмент, след което напълнете съединителния прът в първия цилиндър, като почуквате буталото с дръжка на чука, докато насочвате главата на биелния прът към шейната на лагера на биелния прът на коляновия вал.

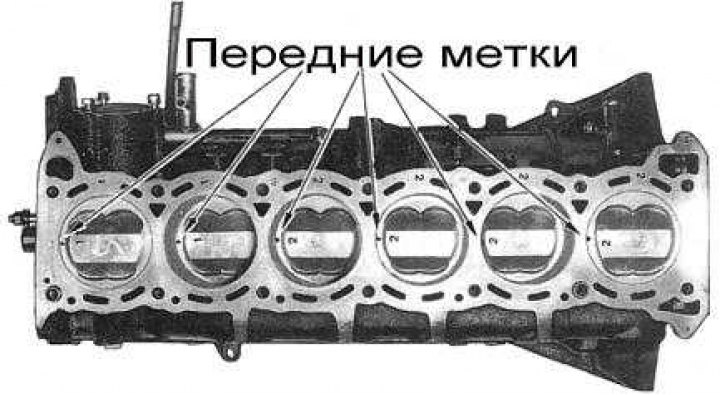

Забележка. Буталото трябва да бъде вкарано в цилиндъра с предната маркировка на дъното (вижте придружаващата илюстрация - цифрите на цилиндрите и характеризиращи параметрите на размерите (стандартни или ремонтни)) напред по протежение на двигателя, дорника на инструмента за компресиране на буталните пръстени трябва да бъдат плътно притиснати към блока по целия периметър през цялото време на монтажа на манивелата.

6. Отстранете от болтовете на закрепване на капака на долната глава на пръта защитните пластмасови тръби.

7. Поставете на главата на пръта лагерен капак, като наблюдавате комбинацията от етикетите за кацане, поставени по време на демонтажа. Затегнете крепежните елементи:

- На първия етап затегнете гайките със сила от 14÷16 Nm;

- След това затегнете гайките със сила от 38÷44 Nm или (което е по-предпочитано) върху транспортира с още една (60°÷65°).

8. По същия начин монтирайте свързващия прът и буталото в останалите (съответни) цилиндри.

9. По-нататъшният монтаж се извършва в обратен ред на демонтажа.